- Учителю

- Методический материал для практической работы Определение дефектов стального литья

Методический материал для практической работы Определение дефектов стального литья

Государственное бюджетное профессиональное образовательное учреждение

Воронежской области

«ВОРОНЕЖСКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

Рассмотрено на заседании УТВЕРЖДАЮ

цикловой комиссии Зам. директора по УР

Протокол от ___________№____ ______________Т.И. Агафонова

ИНСТРУКЦИЯ

для практической работы №3

Определение дефектов стального литья

Дисциплина: Материаловедение

Специальность: 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта

Разработал

Преподаватель: Сулимова Е.П.

Председатель

цикловой комиссии: Сулимова Е.П.

г. Воронеж, 2016

Тема работы: определение дефектов стального литья

Цели работы: ознакомиться с основными видами дефектов макро- и микроструктуры литья; научиться распознавать основные виды дефектов литья.

Теоретическое обоснование работы

Большая группа сплавов в машиностроении применяется в литом виде, не подвергаясь последующей обработке давлением. Для придания литым деталям высоких механических и технологических свойств необходимо создать такие условия плавки, разливки и охлаждения, при которых может быть получена удовлетворительная структура при отсутствии дефектов литья. К основным дефектам макроструктуры литого сплава относятся:

-усадочная раковина и рыхлота;

-неметаллические и экзогенные включения;

-дендридная и зональная ликвация;

-флокены;

-горячие и холодные трещины;

-пористость и газовые раковины;

-неслитины и др.

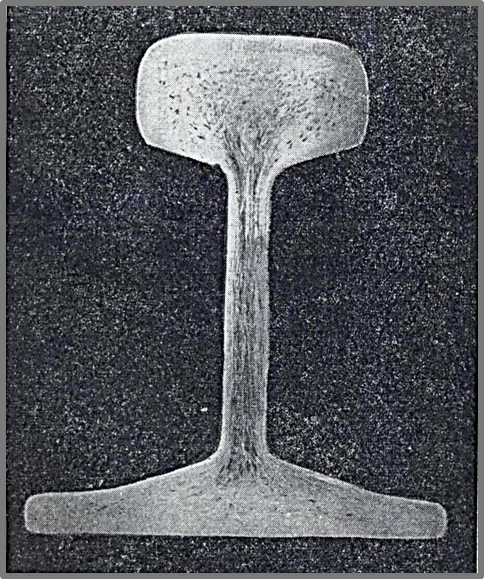

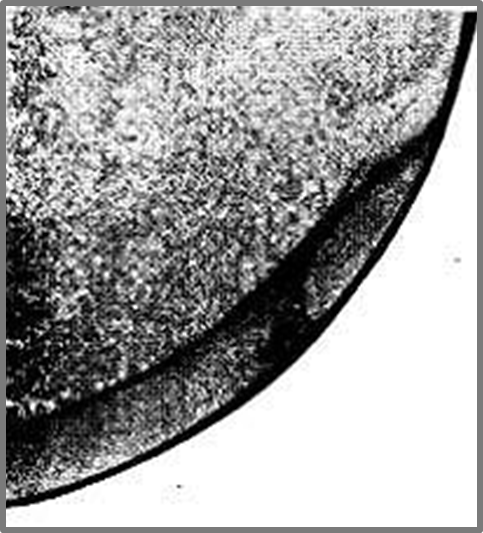

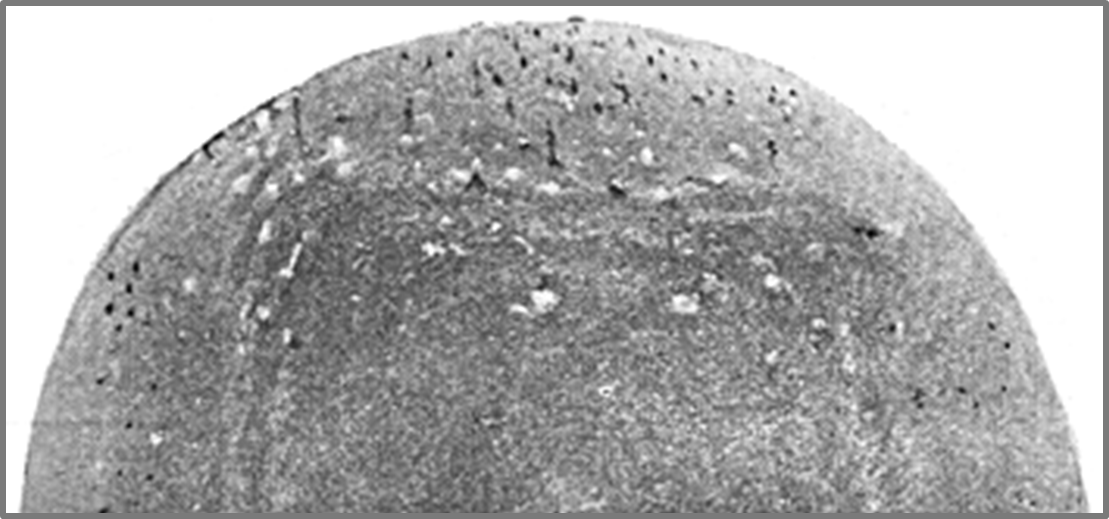

Усадочная раковина и рыхлота

При затвердевании сплав уменьшает свой объем. В первую очередь начинают затвердевать наружные области сплава, находящиеся в непосредственном контакте с поверхностью формы. Они образуют внешние очертания детали и служат базой для дальнейшего затвердевания металла. В результате затвердевания внутренних частей сплава его объем становится меньше, чем объем в жидком состоянии и образуются пустоты в центральной части слитка. Обычно усадочная рыхлота, состоящая из большого числа мелких усадочных раковин, окружает основную усадочную раковину (рисунок 1). При разливке стали борьба с усадкой затруднительна. Но можно уменьшить ее объем, если правильно задать конфигурацию и размеры формы. При производстве фасонных отливок обязательным требованием является отсутствие усадочной раковины и рыхлоты. Это обычно достигается путем установки в форму прибылей, в которых локализуется данная раковина и которые при дальнейшей обработке детали удаляются отрезкой.

Рисунок 1

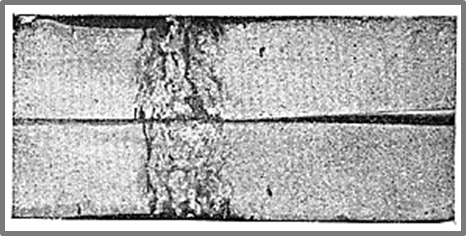

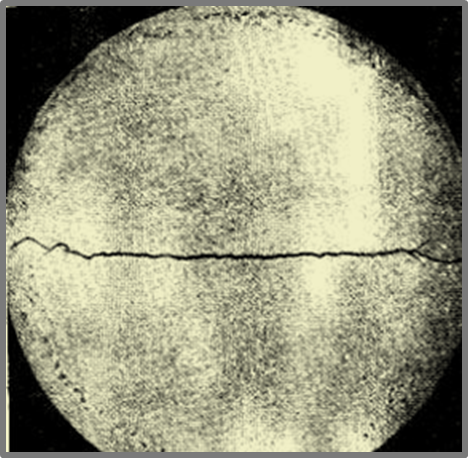

На рисунке 2 показан участок отливки с остатками усадочной раковины, что является недопустимым дефектом.

Рисунок 2

Пористость

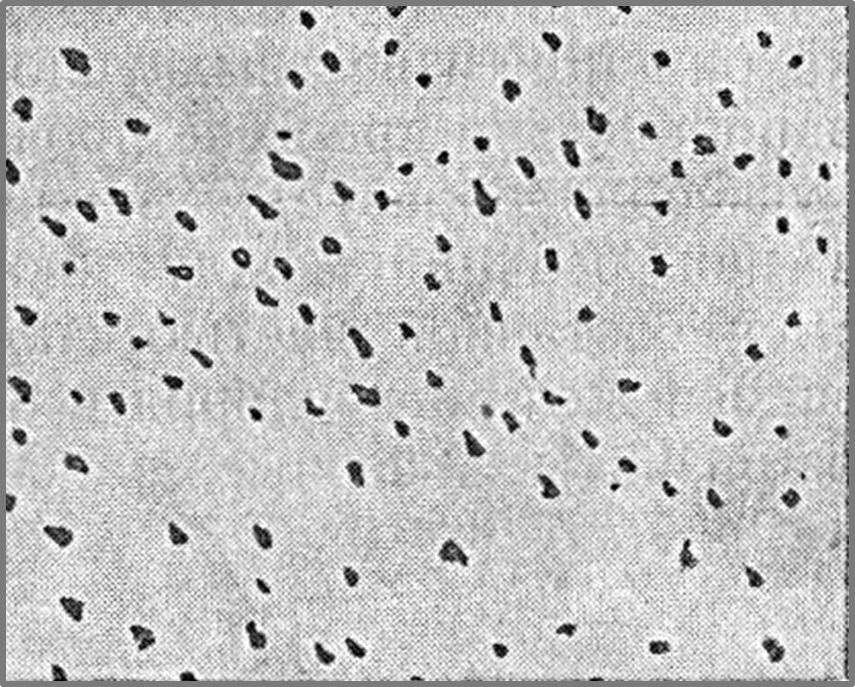

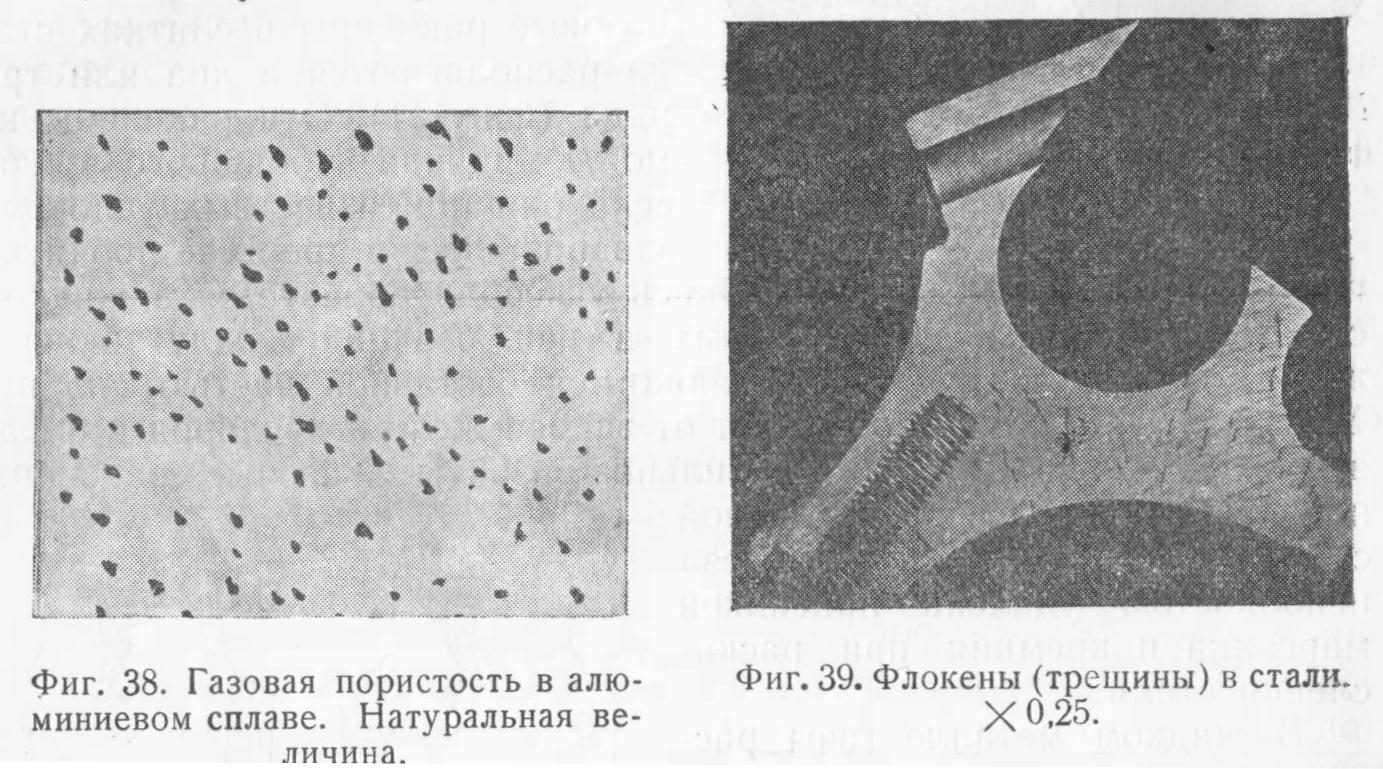

Газы в процессе плавки обязательно проникают в жидкий металл из атмосферы; продуктов горения; как продукт химических процессов, происходящих в процессе литья. При соблюдении технологии заливки металла они должны выделяться при охлаждении системы. Но часто растворенные газы запираются в застывшем металле и образуют газовые раковины, пузыри и пористость (рисунок 3).

Рисунок 3

Наибольший вред приносят такие газы как водород и оксид углерода СО.

Для уменьшения содержания газов в сплавах проводятся различные мероприятия. Примерами служат применение сухой шихты, просушиванием форм и печи перед плавкой, продувкой сплавов инертными газами, не поглощаемыми металлом, использованием технологии литья под давлением, замедленным охлаждением после заливки в форму (такой метод можно использовать только для сплавов, не склонных к перегреву).

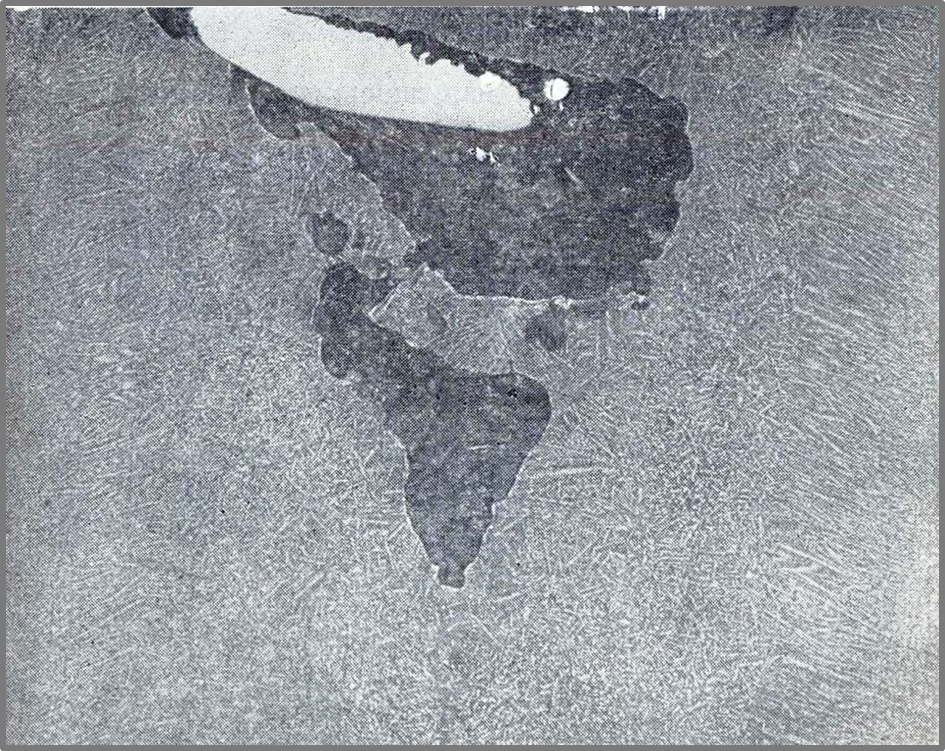

Экзогенные (внешние) включения

В процессе литья шлак, песок и металл находятся в непосредственном контакте. Если плавка ведется недостаточно тщательно, шлак попадает в металл и ослабляет его прочность. Шлаковые включения могут достигать значительных размеров.

Причины появления: недостаточное качество применяемых земельных форм, неудовлетворительная конструкция литниковой системы и пр.

Примеры экзогенных включений приведены на рисунке 4.

Рисунок 4

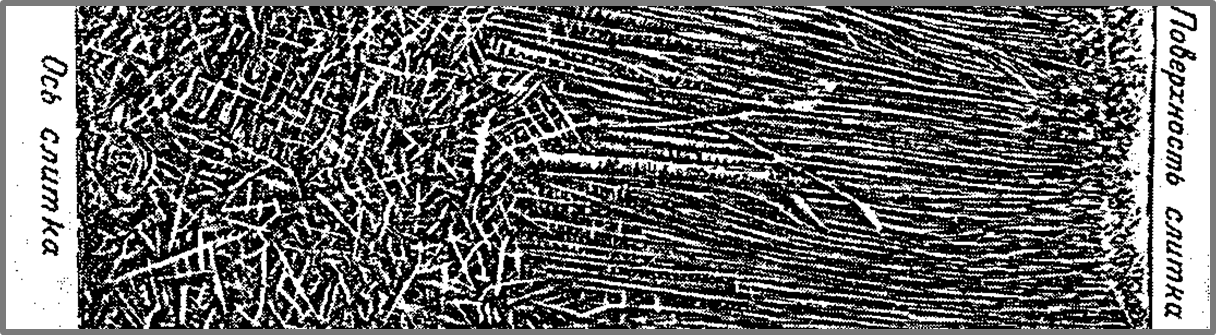

Дендридная ликвация (неоднородность)

Многие металлы в обычных условиях кристаллизуются в виде дендридов (древовидных кристаллов). Размеры и расположение дендридов определяется условиями охлаждения, конструкцией формы. Чем выше скорость охлаждения, тем более ярко выраженная дендридная ликвация наблюдается в структуре сплава.

Оси дендридов имеют более чистый химический состав, чем междуосные пространства, которые застывают в последнюю очередь. Поэтому данный дефект способствует анизотропии механических свойств детали и может спровоцировать поломку.

Небольшая дендридная ликвация устраняется при последующей обработке давлением.

Пример дендридной ликвации приведен на рисунке 5.

Рисунок 5

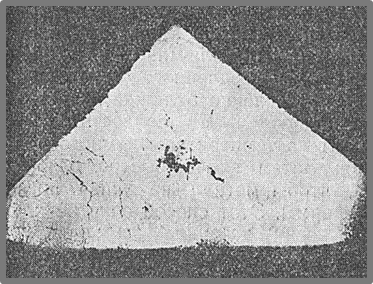

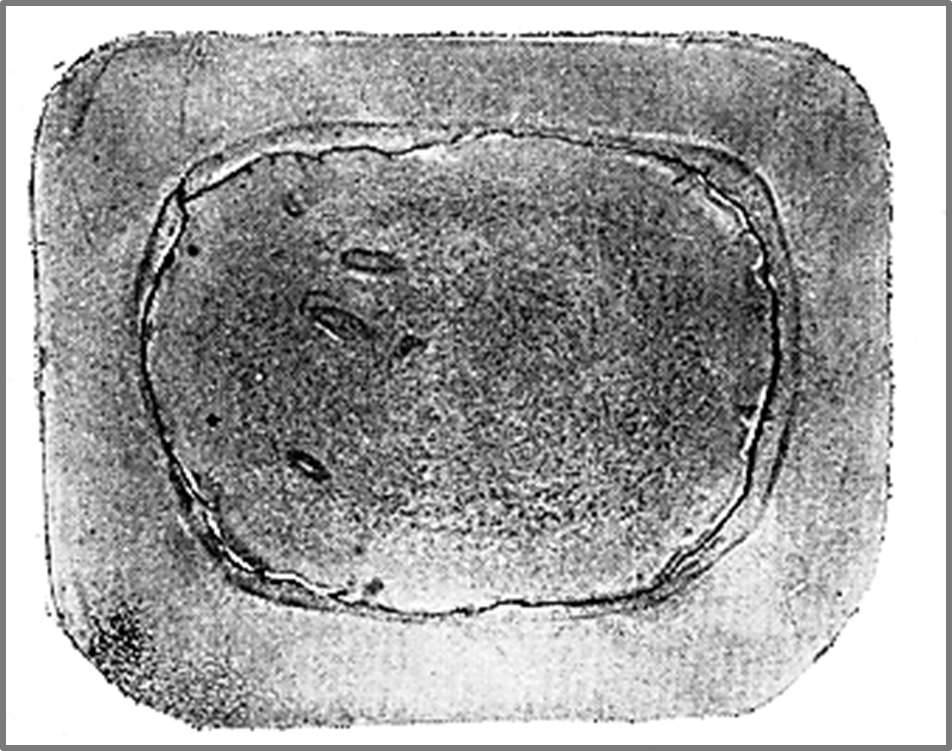

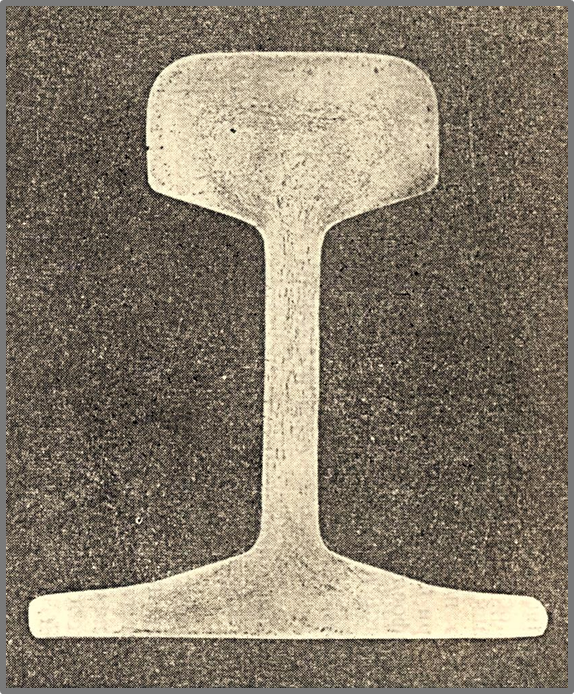

Зональная ликвация

В сплавах наблюдается неоднородность по содержанию входящих в них элементов. Это особенно опасно в отношении вредных примесей (серы и фосфора).

Ликвация объясняется склонностью некоторых элементов распределяться в сплавах неравномерно вследствие слишком большого температурного интервала кристаллизации, разности в плотности и других причин. Неравномерность распределения усиливается при определенных условиях, устранение которых способствует снижению этого явления. Основным методом борьбы с ликвацией является изменение условий охлаждения. Ускоренное охлаждение, перемешивание сплава перед разливкой и добавка специальных тугоплавких элементов способствует уменьшению зональной ликвации. Пример зональной ликвации приведен на рисунке 6.

Рисунок 6

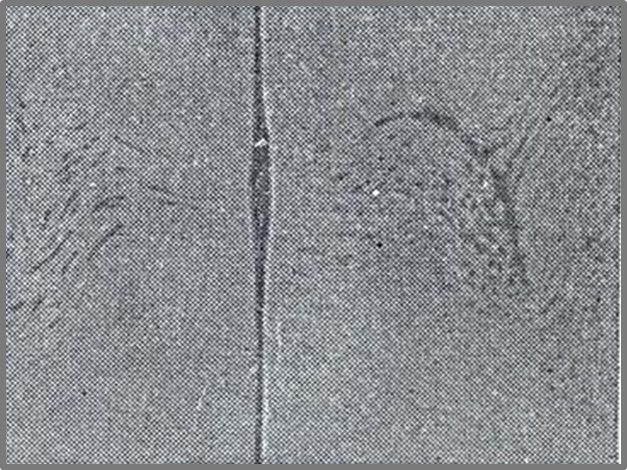

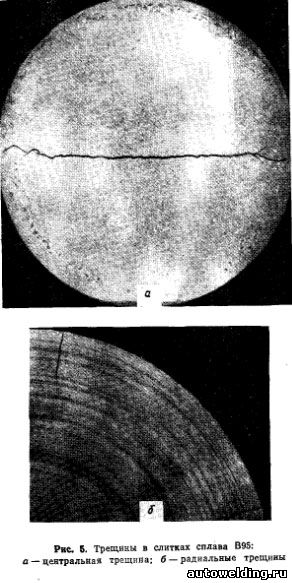

Трещины

Эти дефекты возникают в металле при нарушении условий кристаллизации, из-за несовершенства конструкции литейной модели, нарушений технологической дисциплины.

Они возникают в случае, когда усадочные, термические и структурные напряжения превышают предел прочности данного металла. Примеры литейных трещин приведены на рисунках 7 и 7 а.

Рисунок 7

Рисунок 7 а

Трещины являются неисправимым браком.

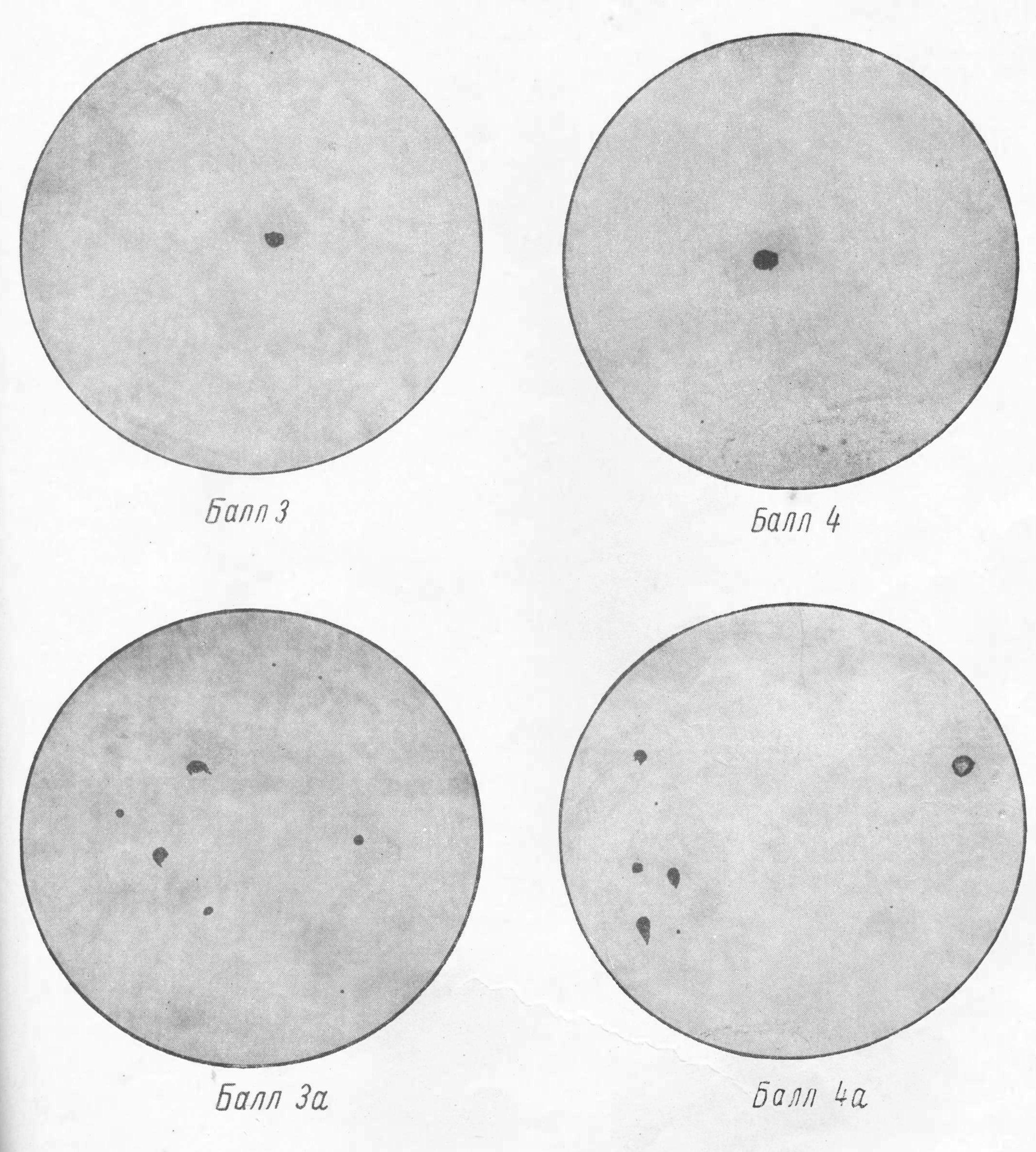

Дефекты, обусловленные нарушениями технологии литья

Неслитины

Рисунок 8

Краевой отслой (двойной налив)

Рисунок 9

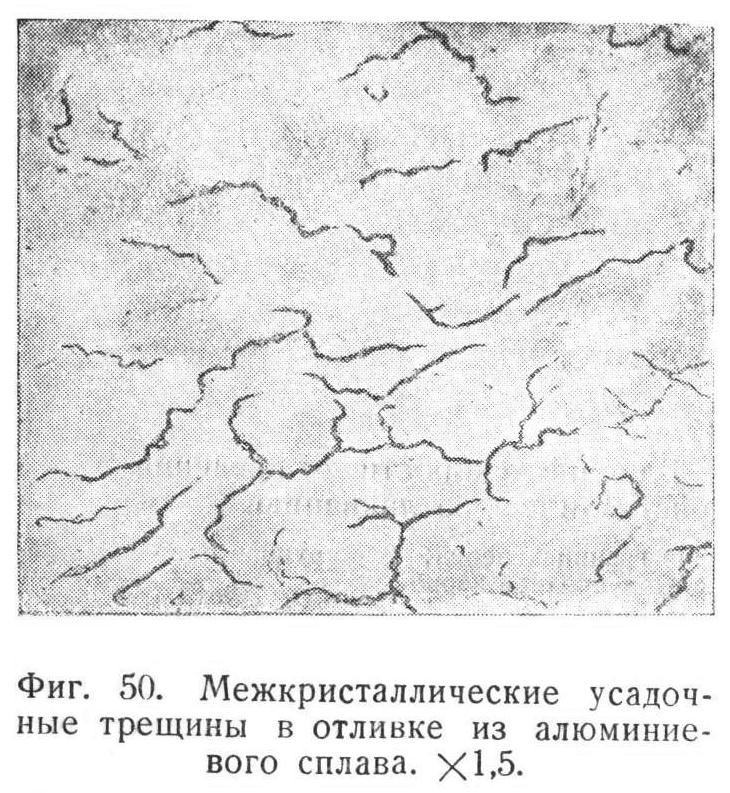

Избыточное количество неметаллических включений

Рисунок 10

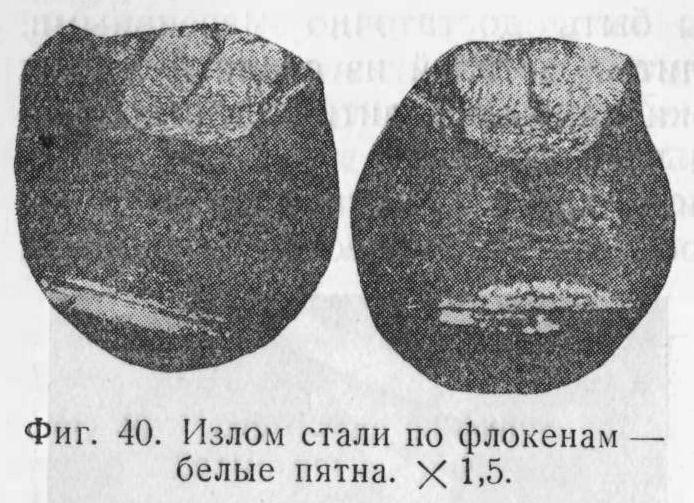

Флокены

Это белые пятна в изломе, сопровождающиеся мелкими трещинами. Эти трещины (флокены) образуются вследствие присутствия в стали водорода. Водород при Т=200º С и выше создает сильное давление в твердом металле и приводит к трещинообразованию. Это неисправимый брак. Наиболее подвержены флокенообразованию хромоникелевые стали. Примеры флокенов указаны на рисунке 11.

Рисунок 11

Порядок выполнения работы

1.Записать тему и цель работы в тетрадь;

2.ознакомиться с теоретическим обоснованием работы и ответить письменно на контрольные вопросы;

3.выполнить предложенные ниже задания;

4.заполнить таблицу приложения А;

5.дать характеристику дефекта, представленного в задании 2.

Список использованных источников:

1. Материаловедение и технология металлов: Учебник / Г.П. Фетисов, Ф.А. Гарифуллин. - М.: Издательство Оникс, 2007;

2.ГОСТ 977-88 Отливки стальные. Общие технические условия;

3.ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры.

Контрольные вопросы:

1.Какие дефекты микроструктуры Вы знаете?

2.Какие из этих дефектов относятся к неисправимому браку?

3.Что представляет собой ликвация сплава и на какие виды она делится?

Задание 1

Классифицировать дефекты литья;

изобразить их в тетради с указанием названия и причины появления.

№1

№2

№3

№4

№5

Задание №2

Определить характер дефекта литья

Приложение А