- Учителю

- Урок Обработка цилиндрических поверхностей

Урок Обработка цилиндрических поверхностей

План урока

Тема : «Обработка цилиндрических отверстий»

Тема урока: Растачивание цилиндрических сквозных отверстий гладких и с уступами.

Цели урока:

Образовательная. Научить обучающихся устанавливать расточные резцы, растачивать цилиндрические отверстия сквозные и с уступами, контролировать отверстия (диаметр и длину) штангенциркулем и калибр-пробками.

Развивающие: Развивать внимание, техническое и логическое мышление, развитие профессионального интереса.

Воспитательная: Воспитывать у обучающихся бережное отношение к инструменту, приспособлениям, оборудованию.

Методы обучения:

словесные, наглядные, практические, репродуктивные.

Тип урока: комбинированный

Материально - техническое обеспечение:

-

Токарно-винторезные станки.

-

Комплекты резцов, прокладки под резцы.

-

Штангенциркули ШЩ- 1, ШЩ- 2.

-

Калибр-пробки.

-

Сверла спиральные Ø 22 мм, центровочные.

-

Втулки переходные, патроны сверлильные.

-

Чертеж детали «Корпус».

-

Технологический процесс изготовления детали «Корпус» и изделия «Вороток».

Форма работы: фронтальная, индивидуальная.

Структура урока.

-

Организационная часть - 5 мин.

-

Вводный инструктаж - 40 мин.

-

Сообщение темы и целей урока.

-

Актуализация знаний обучающихся по пройденной теме.

-

Чтение чертежа и разбор технологической карты.

-

Показ и объяснение приемов обработки детали на токарном станке и контроля качества выполненных работ.

-

Закрепление пройденного материала.

-

-

Выдача практического задания - 5 мин.

-

Самостоятельные работы обучающихся и целевые обходы рабочих мест - 4 часа.

-

Уборка рабочих мест - 24 мин.

-

Проверка качества выполненных работ и выставление оценок - 15 мин.

-

Заключительный инструктаж - 15 мин.

-

Рефлексия - 5 мин.

-

Домашнее задание - 1 мин.

Через каждые 45 минут занятий - перерыв на отдых 10 мин.

Ход урока

-

Организационная часть - 5 мин.

Проверка учащихся по списку, состояния спецодежды, готовность к уроку.

-

Вводный инструктаж - 40 мин.

-

Сообщить учащимся тему и цель урока.

-

-

Актуализация знаний обучающихся по пройденной теме.

Вопрос:

1) Способы обработки цилиндрических отверстий.

Ответ:

1) Наиболее распространенным методом получения отверстия в сплошном материале является сверление.

Зенкерование применяется для обработки отверстий предварительно штампованных, литых или просверленных.

Развертывание применяется для чистовой обработки точных отверстий.

Растачивание наиболее доступный способ обработки отверстий сквозных, глухих, с уступами.

Вопрос:

2) Определить наибольший и наименьший предельные размеры отверстия и допуск. Ø30Н11(+0,13) , L = 10,0Н15(+0,58).

Ответ:

2) Наибольший и наименьший предельные размеры отверстия Ø30Н11(+0,13):

Dmax = 30,13мм, Dmin = 30,0мм.

Допуск - это разность между наибольшим и наименьшим предельными размерами

Т = Dmax - Dmin = 30,13 мм - 30,0 мм = 0,13мм.

Вопрос:

3) Режимы резания при сверлении заготовки сверлом Ø22 мм.

Определить глубину резания, частоту вращения шпинделя, если скорость резания 20 м/мин.

Ответ:

3) Глубина резания определяется по формуле t

=![]() мм.

мм.

t =![]() =

= ![]() = 11мм.

= 11мм.

Частота вращения заготовки определяется по

формуле n = ![]() .

.

v - скорость резания по справочным данным для данных условий сверления отверстий - 20 м/мин. Тогда

n = ![]() .

.

Вопрос:

4) Дайте характеристику материала (сталь 35), из которого будет изготовлена деталь.

Ответ:

4) Сталь 35 - это сталь качественная, конструкционная с содержанием углерода 0,35%.

Вопрос:

5) Расскажите устройство спирального сверла.

Ответ:

5) Сверло спиральное состоит из рабочей части, шейки, хвостовика. На рабочей части имеется режущие кромки, перемычка, калибрующие ленточки, спиральные канавки для выхода стружки.

-

Чтение чертежа и разбор технологической карты.

-

Показ и объяснение приемов обработки детали на токарном станке и контроля качества выполненных работ.

Расточные резцы устанавливают и закрепляют в резцедержателе параллельно оси заготовки. При черновом растачивании отверстий резец устанавливают по центру детали или ниже центра на 1…1,5 мм, что приводит к увеличению переднего угла γ. При чистовом растачивании устанавливают по центру детали или выше центра на 0,5-1 мм. Для получения заданной глубины отверстия используют лимб продольной подачи, на резце наносят риску или используют продольные упоры.

Внутренние торцы и уступы подрезают расточным упорным резцом при подаче к центру. Для этого расточной резец должен иметь главный угол в плане φ более 90º, тогда при подрезании торца, уступа фактически главный угол в плане φ составляет 5º.

Глубина резания при растачивании определяется по

формуле t=![]() .

.

Величину подачи определяют по справочнику.

Скорость резания определяется по таблицам справочника для наружного

точения и умножают на коэффициент К=0,8 так как условия резания

более тяжелые. Частота вращения шпинделя определяется по формуле n=

![]() об/мин.

об/мин.

При мелкосерийном и единичном типах производства, выполненные с невысокой степенью точности контролируют ШЦ-I или ШЦ-II.

Отверстия, обработанные с высокими требованиями к точности контролируют микрометрическим штихмасом. Глубокие отверстия большого диаметра контролируют индикаторным нутромером. В массовом и крупносерийном производстве отверстия контролируют калибр-пробками.

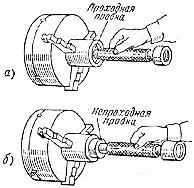

Калибр-пробка двусторонняя с насадками (а) и вставками с коническим хвостовиком (б)

Контроль отверстия предельной пробкой:

а - проходная сторона легко входит в отверстие;

б - непроходная сторона не входит в отверстие

Для контроля отверстий по глубине используют штангенциркули ШЦ-I с линейкой глубиномера.

Правила безопасности при обработке детали.

Перед началом работы:

-

привести в порядок рабочую одежду;

-

проверить исправность станка;

-

проверить заземление станка;

-

привести в порядок рабочее место;

-

подготовить к работе режущий, измерительный инструмент и приспособления;

-

проверить исправность подножной решетки.

Во время работы:

-

работать в защитных очках;

-

надежно и прочно закреплять заготовки в патроне;

-

не оставлять ключ в патроне после закрепления или освобождения заготовки;

-

при установке резца применять минимальное число подкладок;

-

перед включением станка убедится в том, что пуск его никому не угрожает опасностью;

-

работать на режимах резания, указанных в технологической карте;

-

не производить никаких измерений измерительными инструментами на ходу станка;

-

не работать на станке в перчатках или рукавицах;

-

не облокачиваться на станок во время работы;

-

не убирать стружку во время работы станка;

-

стружку убирать крючком и щеткой.

После окончания работы:

-

выключить электродвигатель станка;

-

убрать и смазать станок;

-

привести в порядок рабочее место.

-

Закрепление пройденного материала.

Вопрос:

-

Какая длина растачиваемого отверстия?

Ответ:

Наибольшая длина растачиваемого отверстия L=10,0Н15(0,58): Lmax = 10,58 мм, наименьшая длина отверстия Lmin = 10,0 мм.

Вопрос:

-

При помощи какого инструмента контролируется диаметры отверстия?

Ответ:

Диаметры отверстия контролируются калибр-пробками и штангенциркулем.

Вопрос:

-

Как подрезается уступ при растачивании отверстия Ø30 мм?

Ответ:

Уступ при растачивании подрезается поперечной подачей резца.

Вопрос:

4) Какие правила техники безопасности необходимо соблюдать при растачивании отверстия

Ответ:

При растачивании отверстия необходимо соблюдать следующие правила техники безопасности:

-

быть внимательным, вовремя отключать продольную подачу;

-

стружку убирать крючком и щеткой;

-

измерения и контроль производить только при полной остановке станка;

-

работать в защитных очках;

-

не облокачиваться на станок во время работы;

-

работать на режимах резания, указанных в технологической карте;

-

перед включением станка убедится в том, что пуск его никому не угрожает опасностью;

-

не оставлять ключ в патроне после закрепления или освобождения заготовки.

Перерыв 10 мин.

-

Выдача практического задания - 5 мин.

-

Самостоятельные работы обучающихся и целевые обходы рабочих мест - 4 часа.

Текущие инструктажи по просьбам обучающихся, контроль за соблюдением правильности приемов сверления, обтачивании наружного диаметра, растачивании, отрезании и подрезании торца, контроль за соблюдением Т/Б, П/Б.

-

Уборка рабочих мест - 30 мин.

-

Проверка качества выполненных работ и выставление оценок - 15 мин.

-

Заключительный инструктаж - 15 мин.

Разбор допущенных ошибок обучающихся во время изготовления корпуса плашкодержателя и наладке станка. Выставление оценок за урок.

-

Рефлексия - 5 мин.

-

Что нового вы узнали на уроке?

-

Что вы раньше не знали?

-

Что вам понравилось больше всего на уроке?

-

Что не понравилось?

-

Домашнее задание: Повторить материал по конспекту