- Учителю

- Лабораторная работа №8 Изучение подшипников качения

Лабораторная работа №8 Изучение подшипников качения

Министерство образования Саратовской области

ГАПОУ СО Поволжский колледж технологий и менеджмента

Лабораторная работа №8

" Изучение подшипников качения "

Методические указания

к проведению лабораторных работ по курсу

"Техническая механика"

Разработаны преподавателем: Одобрено на

ЕМЕЛЬЯНЦЕВ А.В. заседании ПЦК

________________________ "_____" ____________

2014 г.

Приложение 1

Пример оформления титульного листа отчета

Министерство образования Саратовской области

ГАПОУ СО Поволжский колледж технологий и менеджмента

Лабораторная работа №8

" Изучение подшипников качения "

Выполнили: студенты гр. 831

Иванов С.М.

Петров И.И.

Сидоров Р.Л.

Принял: пр-ль

Емельянцев А.В.

2014 г.

1.Введение.

Методические указания разработаны для учащихся всех специальностей среднего профессионального учебного заведения по дисциплине "Техническая механика".

Теоретической основой для выполнения лабораторной работы является курс "Теоретическая механика, раздел "Детали машин".

Время выполнения лабораторной работы: 4 часа.

Цель работы: получить практические навыки определения типа подшипника качения, изучения конструкции, маркировки.

2.Основные понятия.

Назначение подшипников - поддерживать вращающиеся валы и оси в пространстве, обеспечивая им возможность вращения ли качения, и воспринимать действующую на них нагрузку.

Подшипники качения - это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики, ролики, иглы) и работающие на основе трения качения.

Электродвигатели, подъемно-транспортные и сельскохозяйственные машины, летательные аппараты, локомотивы, вагоны, металлорежущие станки, зубчатые редукторы и многие другие механизмы и машины в настоящее время немыслимы без подшипников качения.

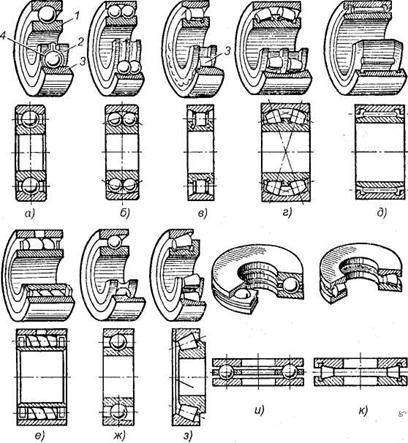

Подшипники качения состоят из двух колец - внутреннего 1 и наружного 3, тел качения 2 (шариков или роликов) и сепаратора 4 (рис. 1, а). В зависимости от :формы тел качения различают подшипники шариковые (рис. 1, д, б, ж, и) и роликовые (рис. 1, в, г, е, з, к). Разновидностью роликовых подшипников являются игольчатые подшипники (рис. 1, д).

Основными элементами подшипников качения являются тела качения - шарики или ролики, установленные между кольцами и удерживаемые сепаратором на определенном расстоянии друг от друга.

Достоинства подшипников качения:

- низкое трение, низкий нагрев;

- экономия смазки;

- высокий уровень стандартизации;

- экономия дорогих антифрикционных материалов.

Недостатки подшипников качения:

- высокие контактные напряжения, и поэтому ограниченный срок службы;

- высокие габариты (особенно радиальные) и вес;

- высокие требования к оптимизации выбора типоразмера;

- большая чувствительность к ударным нагрузкам вследствие большой

жесткости конструкции;

- повышенный шум;

- слабая виброзащита, более того, подшипники сами являются генераторами

вибрации за счёт даже очень малой неизбежной разноразмерности тел

качения.

Материалы. Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения. Здесь используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А. Твёрдость колец и роликов обычно HRC 60...65, а у шариков немного больше - HRC 62... 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс.

Для обеспечения нормальной и долговечной работы подшипников качения к качеству их изготовления и термической обработке тел качения и колец предъявляют высокие требования.

Подшипники качения - это опоры вращающихся или качающихся деталей. Подшипники качения в отличие от подшипников скольжения стандартизованы. Подшипники качения различных конструкций (диапазон наружных диаметров 1,0-2600 мм, масса 0,5-3,5 т, например, микроподшипники с шариками диаметром 0,35 мм и подшипники с шариками диаметром 203 мм) изготовляют на специализированных подшипниковых заводах.

Выпускаемые в СНГ подшипники качения классифицируют по способности воспринимать нагрузку - радиальные, радиально-упорные, упорно-радиальные и упорные.

Рисунок 1. Подшипники качения: а, б, в, г, д, е - радиальные подшипники; ж, з - радиально-упорные подшипники;

и, к - упорные подшипники; 1 - внутреннее кольцо;

2 - тело качения; 3 - наружное кольцо; 4- сепаратор.

Радиальные подшипники (см. рис. 1, а-е) воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники (см. рис. 1, и, к) воспринимают только осевую нагрузку.

Радиально-упорные (см. рис. 1, ж, з) и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

В зависимости от соотношения размеров наружного и внутреннего диаметров, а также ширины подшипники делят на серии: сверхлегкую, особо легкую, легкую, среднюю, тяжелую, легкую широкую, среднюю широкую.

В зависимости от серии при одном и том же внутреннем диаметре кольца подшипника наружный диаметр кольца и его ширина изменяются.

По форме тел качения подшипники делят на шариковые (см. рис. 1, а, б, ж, и), с цилиндрическими роликами (см. рис. 1, в), с коническими роликами (см. рис. 16, з, к), игольчатые (см. рис. 1, д), с витыми роликами (см. рис. 1, е), с бочкообразными роликами (сферическими) (см. рис. 1, г). Тела качения игольчатых подшипников тонкие ролики - иглы диаметром 1,6-5 мм. Длина игл в 5-10 раз больше их диаметра. Сепараторы в игольчатых подшипниках отсутствуют.

По числу рядов тел качения различают однорядные (см. рис. 1, а, в, д-к) и двухрядные (см. рис. 1, б, г) подшипники качения.

По конструктивным и эксплуатационным признакам подшипники делят на самоустанавливающиеся (см. рис. 1, б, г) и несамоустанавливающиеся (см. рис. 1, а, в,д-к).

Существует более 15 тыс. типоразмеров подшипников размером от 0,5мм до 2м и более, массой от 0,001 кг до 7 т.

Подшипники в диапазоне внутренних диаметров 3…10мм стандартизированы через 1мм, от10 до 20мм - через 2…3мм, до 110мм - через 5мм, до 200мм - через 10мм, до 500мм - через 20мм.

Подшипники качения по направлению воспринимаемой нагрузки разделяют на: - радиальные, предназначенные восприятия радиальной нагрузки

(поперек продольной оси вращения) и меньшие по величине осевые

нагрузки, допускают небольшие перекосы (до 1/4°);

- упорные, воспринимающие только осевую нагрузку;

- радиально-упорные, воспринимающие комбинированную (осевую и

радиальную) нагрузку.

По форме тел качения подшипники делят на шариковые (см. рис. 16, а, б, ж, и), с цилиндрическими роликами (см. рис. 16, в), с коническими роликами (см. рис. 16, з, к), игольчатые (см. рис. 16, д), с витыми роликами (см. рис. 16, е), с бочкообразными роликами (сферическими) (см. рис. 16, г). Тела качения игольчатых подшипников тонкие ролики - иглы диаметром 1,6-5 мм. Длина игл в 5-10 раз больше их диаметра. Сепараторы в игольчатых подшипниках отсутствуют.

По числу рядов тел качения различают однорядные (см. рис. 16, а, в, д-к) и двухрядные (см. рис. 16, б, г) подшипники качения.

По конструктивным и эксплуатационным признакам подшипники делят на самоустанавливающиеся (см. рис. 16, б, г) и несамоустанавливающиеся (см. рис. 16, а, в,д-к).

3. Маркировка подшипников качения.

Каждый подшипник качения имеет условное клеймо, обозначающее тип, размер, класс точности, завод-изготовитель.

На неразъемные подшипники клеймо наносят на одно из колец, на разборные - на оба кольца, например, на радиальный подшипник с короткими цилиндрическими роликами (см. рис. 1, в), где наружное кольцо без бортов и свободно снимается, а внутреннее кольцо с бортами составляет комплект с сепаратором и роликами.

Под типом подшипника понимают его конструктивную разновидность, определяемую по признакам классификации.

Условное обозначение подшипника составляется из цифр (максимальное количество цифр 7) и характеризует внутренний диаметр ПК, его серию, тип, конструктивную разновидность. Порядок отсчёта цифр справа налево (рис. 2).

Рисунок 2. Пример маркировки подшипника.

Первая и вторая цифры справа условно обозначают его номинальный внутренний диаметр d (диаметр вала). Для определения истинного размера d (в миллиметрах) необходимо указанные две цифры умножить на пять. Например, подшипник ...04 имеет внутренний диаметр (04 х 5) = 20 мм. Это правило распространяется на подшипники с цифрами ...04 и выше, до ...99, т. е. для J=20h-495 mm. Подшипники с цифрами... 00 имеют d- 10 мм; ...01 d= 12 мм; ...02 d= 15 мм; ...03 d= 17 мм.

Третья цифра справа обозначает серию подшипника, определяя его наружный диаметр: 1 - особо легкая, 2 - легкая; 3 - средняя, 4 - тяжелая; 5 - легкая широкая, 6 - средняя широкая.

На один и тот же диаметр шейки вала предусматривается несколько серий подшипников, которые отличаются размерами колец и тел качения и соответственно величиной воспринимаемых нагрузок (рис.3).

Рисунок 3.

Таблица 1.

Четвертая цифра справа обозначает тип подшипника. Если эта цифра 0, то это означает, что подшипник радиальный шариковый однорядный; шариковый однорядный (если левее 0 нет цифр, то 0 не указывают); 1 - радиальный шариковый двухрядный сферический; 2 - радиальный с короткими цилиндрическими роликами; 3 - радиальный роликовый двухрядный сферический; 4 - игольчатый или роликовый с длинными цилиндрическими роликами; 5 - роликовый с витыми роликами; 6 - радиально-упорный шариковый; 7 - роликовый конический (радиально-упорный); 8 - упорный шариковый; 9 - упорный роликовый.

шариковый радиальный однорядный …………………………………....... 0

шариковый радиальный сферический …………………………….............. 1

роликовый радиальный с короткими цилиндрическими роликами …….. 2

роликовый радиальный сферический ……………………………………....3 роликовый радиальный с длинными цилиндрическими или игольчаты-

ми роликами ……………………………………………………………….…4

роликовый радиальный с витыми роликами ……………………………... 5

шариковый радиально-упорный …………………………………………... 6

роликовый конический …………………………………………………….. 7

шариковый упорный и шариковый упорно-радиальный ………………... 8

роликовый упорный и роликовый упорно-радиальный ………………….9

Так, например, подшипник 7208 является роликовым коническим.

Пятая и шестая цифры справа характеризуют конструктивные особенности подшипника (неразборный, с защитной шайбой, с закрепительной втулкой и т. п.). Например:

50312 - радиальный однорядный шарикоподшипник средней серии со стопорной канавкой на наружном кольце;

150312 - тот же подшипник с защитной шайбой;

36312 - радиально-упорный шариковый однорядный подшипник средней серии, неразборный. discover-thailand.ru/frukti-thailanda.html

Седьмая цифра справа характеризует серию подшипника по ширине.

ГОСТом установлены следующие классы точности подшипников качения: 0 - нормальный класс (как правило, 0 в обозначении не указывают); 6 - повышенный; 5 - высокий, 4 - особо высокий, 2 - сверхвысокий. Цифру, обозначающую класс точности, ставят слева от условного обозначения подшипника и отделяют от него знаком тире; например, 206 означает шариковый радиальный подшипник легкой серии с номинальным диаметром 30 мм, класса точности 0.

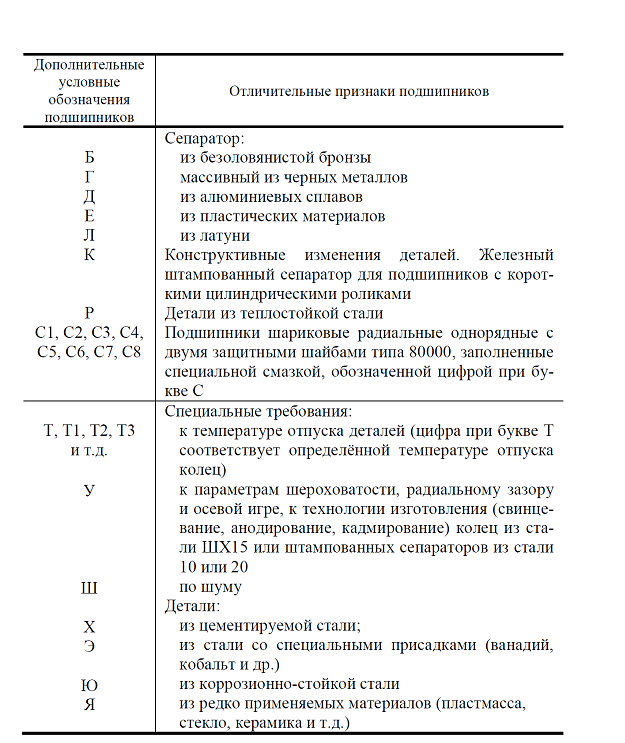

Кроме цифр основного обозначения слева и справа от него могут дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности маркируют цифрой слева через тире от основного обозначения. В порядке повышения точности классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемой цифрой 0 и соответствующей нормальной точности, не проставляют. В общим машиностроение применяют подшипники классов 0 и 6. в изделиях высокой точности или работающей высокой частотой вращения (шпиндельные узлы скоростных станков, высокооборотный электродвигатели и др.) применяют подшипники класса 5 и 4. подшипники класса точности 2 используют в гироскопических приборах.

Так, например, подшипник 7208 - класса точности 0.

Помимо приведенных выше, имеются и дополнительные (более высокие и более низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и др. установлены три категории подшипников: А - повышенные регламентированные нормы; В - регламентированные нормы; С - без дополнительных требований.

Возможные знаки справа от основного обозначения: Е - сепаратор выполнен из пластических материалов; Р - детали подшипника из теплостойких сталей; С - подшипник закрытого типа при заполнении смазочным материалом и др.

Таблица 2.

Примеры обозначений подшипников:

311 - подшипник шариковый радиальный однорядный, средней серии диаметров 3, серии ширин 0, с внутренним диаметром d= 55 мм, основной конструкции, класса точности 0;

6-36209 - подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии ширин 0, с внутренним диаметром d = 45 мм, с углом контакта а= 12°, класса точности 6;

4-12210 - подшипник роликовый радиальный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии ширин 0, с внутренним диаметром d = 50 мм, с одним бортом на наружном кольце (см. рис. 14.9, б), класса точности 4;

4-3003124Р - подшипник роликовый радиальный сферический двухрядный особолегкой серии диаметров 1, серии ширин 3, с внутренним диаметром d=120 мм, основной конструкции (см. рис. 14.8), класса точности 4, детали подшипника изготовлены из теплостойких сталей.

4. Характеристики и область применения

подшипников качения.

Наибольшее распространение получили шариковые радиальные однорядные подшипники (см. рис. 1, а). Эти подшипники допускают сравнительно большую угловую скорость, особенно с сепараторами из цветных металлов или из пластмасс, допускают небольшие перекосы вала (от 15' до 30') и могут воспринимать незначительные осевые нагрузки. Допустимая осевая нагрузка для радиальных несамоустанавливающихся подшипников не должна превышать 70% от неиспользованной радиальной грузоподъемности подшипника.

Роликовые радиальные подшипники с короткими роликами (см. рис. 1, в) по сравнению с аналогичными по габаритным размерам шарикоподшипниками обладают увеличенной грузоподъемностью, хорошо выдерживают ударные нагрузки. Однако они совершенно не воспринимают осевых нагрузок и не допускают перекоса вала (ролики начинают работать кромками, и подшипники быстро выходят из строя).

Роликовые радиальные подшипники с витыми роликами (см. рис. 1, е) применяют при радиальных нагрузках ударного действия; удары смягчаются податливостью витых роликов. Эти подшипники менее требовательны к точности сборки и к защите от загрязнений, имеют незначительные радиальные габаритные размеры.

Игольчатые подшипники (см. рис. 1, д) отличаются малыми радиальными габаритными размерами, находят применение в тихоходных (до 5 м/с) итяжелонагруженных узлах, так как выдерживают большие радиальные нагрузки. В настоящее время их широко используют для замены подшипников скольжения. Эти подшипники воспринимают только радиальные нагрузки и не допускают перекоса валов. Для максимального уменьшения размеров применяют подшипники в виде комплекта игл, непосредственно опирающихся на вал, с одним наружным кольцом.

Самоустанавливающиеся радиальные двухрядные сферические шариковые (рис. 1, б) и роликовые (см. рис. 1, г) подшипники применяют в тех случаях, когда перекос колец подшипников может составлять до 2-3°. Эти подшипники допускают незначительную осевую нагрузку (порядка 20% от неиспользованной радиальной) и осевую фиксацию вала. Подшипники имеют высокие эксплуатационные показатели, но они дороже, чем однорядные.

Конические роликоподшипники (см. рис. 1, з) находят применение в узлах, где действуют одновременно радиальные и односторонние осевые нагрузки. Эти подшипники могут воспринимать также и ударные нагрузки. Радиальная грузоподъемность их в среднем почти в 2 раза выше, чем у радиальных однорядных шарикоподшипников. Их рекомендуется устанавливать при средних и низких угловых скоростях вала (до 15 м/с).

Аналогичное использование имеют радиально-упорные шарикоподшипники (см. рис. 1, ж), применяемые при средних и высоких угловых скоростях. Радиальная грузоподъемность у этих подшипников на 30-40 % больше, чем у радиальных однорядных. Их выполняют разъемными со съемным наружным кольцом и неразъемными.

Шариковые и роликовые упорные подшипники (см. рис. 1, и. к) предназначены для восприятия односторонних осевых нагрузок. Применяются при сравнительно невысоких угловых скоростях, главным образом на вертикальных валах. Упорные подшипники радиальную нагрузку не воспринимают. При необходимости установки упорных подшипников в узлах, где действуют не только осевые, но и радиальные нагрузки, следует дополнительно устанавливать радиальные подшипники.

5. Оборудование для выполнения лабораторной работы.

-

Набор наиболее часто встречающихся в различных областях промышленности видов и типов подшипников качения.

-

Набор плакатов с конструкцией, маркировкой подшипников качения.

-

Штангенциркуль.

-

Весы пружинные.

6. Ход выполнения работы.

-

Получить у преподавателя задание на два подшипника качения определенного типа и размера.

-

Получить у преподавателя мерительный инструмент для нахождения заданных подшипников и определения наиболее характерных размеров подшипников соответствующего типа в ходе проведения лабораторной работы.

-

Ознакомиться по плакатам лабораторной установки с существующими типами подшипников их конструктивными, нагрузочными и геометри-ческими характеристиками в соответствии с проставляемыми на них номерами.

-

Произвести отбор двух заданных преподавателем подшипников качения, проверить соответствие их геометрических размеров проставленному номеру, расшифровать значение всех цифр проставленного номера подшипника. Взвесить подшипники.

-

В таблицах ГОСТа соответствующего типа подшипника найти заданный подшипник по номеру, сравнив размеры и вес заданного подшипника с его табличными значениями по ГОСТ.

-

Провести обработку результатов измерений характерных размеров и веса заданных подшипников по сравнению с ГОСТовскими аналогами.

7. Обработка результатов эксперимента.

Определим относительной погрешности измерения характерных размеров и веса подшипников по сравнению с величинами этих размеров и весов по таблицам ГОСТа.

Для этого используем формулу:

δ = [(Nтабл.-Nизмер.) / Nтабл.] · 100% ;

где Nтабл. - табличное значение соответствующего размера (веса)

подшипника, мм (Н);

Nизмер. - измеренное значение соответствующего размера или веса

подшипника, мм (Н).

8. Оформление отчета по работе.

-

Отчет оформляется каждым членом бригады, в соответствии с полученным индивидуальным заданием на отдельных листах формата А4 с титульным листом.

-

Отчет по лабораторной работе должен содержать:

-

Название лабораторной работы.

-

Цель работы.

-

Основные положения и определения.

-

Эскизы заданных подшипников с проставлением характерных размеров.

-

Величины замеров весов заданных подшипников.

-

Расшифровка номера заданных подшипников.

-

Табличные значения геометрических размеров и весов заданных подшипников.

-

Оценку погрешности определения геометрических размеров и весов заданных подшипников.

-

Выводы по работе.

9. Контрольные вопросы.

-

Назначение тел качения.

-

Положение центра тяжести подшипника.

-

Что увеличивается с увеличением размера подшипника?

-

Что лежит в основе определения типа подшипника?

-

Почему измеренные и табличные значения соответствующих размеров подшипников не совпадают?

-

Какова функция сепаратора?

-

Подшипники с какими телами качения могут выдерживать большую нагрузку?

10. Время, отведенное на лабораторную работу.

-

11. Литература.

-

Эрдеди А.А., Эрдеди Н.А., и др. Техническая механика. Учебник для техникумов. -М.: Академия, 2007.- 446 с., ил.

-

2. Эрдеди А.А., Эрдеди Н.А. Техническая механика. Сопротивление

-

материалов. Учебник для техникумов. -М.: Издательский центр

-

"Академия", 2007. - 360 с., ил.

3. Олофинская В.П. Техническая механика: Курс лекций с вариантами

практических и тестовых заданий: учебн. пособие.-М.: Форум:Инфа,

2008.- 349 с.

-