- Учителю

- Конспект урока ' Ознакомление с токарными резцами' 7 класс

Конспект урока ' Ознакомление с токарными резцами' 7 класс

Тема: «Ознакомление с токарными резцами».

Цель: Ознакомление с конструкцией резцов, их классификацией и геометрией.

Оборудование: 1. Инструкция для выполнения работы.

-

Комплект специального оборудования для выполнения работы.

Теоретические сведения.

Для токарной обработки металла применяются различные инструменты. Наиболее распространенными являются токарные резцы.

Их рабочая часть, как и у всех режущих инструментов, имеет форму клина. Под действием приложенной к резцу силы клин врезается во вращающуюся заготовку и срезает с нее слой металла. В процессе резания заготовки различают следующие поверхности:

Обрабатываемая поверхность - поверхность, с которой срезается слой металла;

Обработанная поверхность - поверхность, полученная на заготовке непосредственно режущей кромкой резца. Поверхность резания может быть конической, цилиндрической, плоской, фасонной и зависит от формы режущей кромки резца, которая снимает с нее стружку.

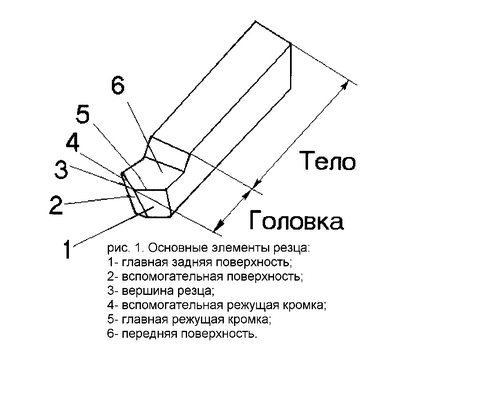

В зависимости от назначения токарные резцы бывают различных видов, однако в них можно выделить одинаковые части. Рассмотрим их на примере проходного резца (рис.1). Резец состоит из головки и тела. Тело служит для закрепления резца в резцедержателе. Головка представляет собой рабочую часть резца. На головке различают следующие элементы:

передняя поверхность - это грань резца, по которой сходит стружка;

задние (главная и вспомогательная) поверхности - это грани обращенные к заготовке;

главная режущая кромка - это линия, которая образованна пересечением передней и главной задней поверхностей;

вспомогательная режущая кромка - это линия, образованная пересечением передней и задней вспомогательной поверхностями;

вершина резца - это точка сопряжения главной и вспомогательной режущих кромок.

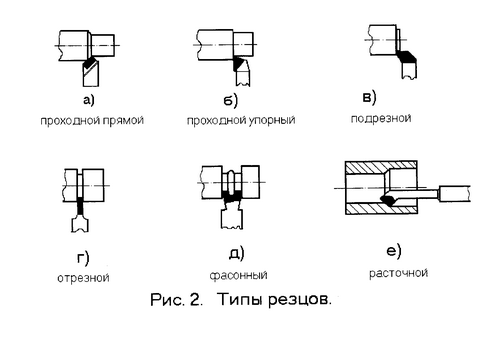

В зависимости от назначения токарные резцы классифицируются по виду совершаемой операции, направлению подачи, способу изготовления и форме головки. На рис.2 показаны схематические изображения некоторых из них (вид сверху).

По виду совершаемой операции резцы подразделяются на:

Проходные;

Упорные;

Отрезные;

Подрезные;

Расточные;

Фасонные.

По направлению подачи резцы делятся на левые и правые. Правый резец работает при подаче справа налево (от задней бабки к передней), а левый резец - при подаче слева направо (от передней бабки к задней).

По способу изготовления резцы могут быть цельные и составные.

Цельные резцы изготавливаются из одного материала. У составных резцов тело делают из конструкционной стали, а рабочую часть из специального инструментального материала.

Рабочая часть составного резца прикрепляется к телу сваркой, припаиванием или механическим прижимом.

По форме головки резцы классифицируют на прямые, отогнутые и с оттянутой головкой.

Проходные резцы предназначены для обтачивания наружных цилиндрических и конических поверхностей. Кроме того, прямой и отогнутый резцы, применяют для снятия фасок, а проходной упорный - для обработки уступов. Торцы заготовок обрабатывают подрезными резцами.

С помощью отрезного резца заготовку отрезают.

Фасонные резцы применяются для обработки фасонных поверхностей.

Расточными резцами растачивают отверстия (увеличивают их диаметр).

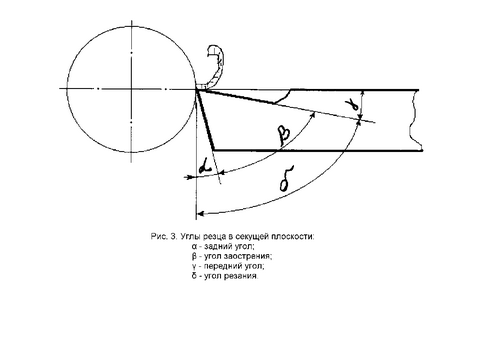

При работе токарного резца можно выделить те же углы, что и при работе любого другого режущего инструмента. Это хорошо видно на схеме работы отрезного резца (рис.3). Однако необходимо учитывать, что в теории резания металлов грани резца принято называть поверхностями.

В токарном резце различают следующие углы: передний, задний, заострения и резания.

Передний угол γ - угол, оказывающий влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности. Увеличение этого угла приводит к ослаблению головки резца. Обычно γ =8…300.

Задний угол α - угол, служащий для уменьшения трения между резцом и обрабатываемой деталью. Чем больше задний угол, тем

меньше сила трения между резцом и заготовкой. Однако резкое увеличение заднего угла приводит к ослаблению головки инструмента. Обычно α = 6…120.

Угол заострения β - угол между передней и главной задней поверхностями резца. Величина угла заострения определяет прочность и стойкость главной режущей кромки инструмента. Чем меньше угол заострения, тем легче отделяется стружка. Однако при этом снижается прочность инструмента. Выбор угла заострения зависит от обрабатываемого металла. Обычно β =45…740.

Угол резания δ - угол, равный сумме углов заострения и главного заднего. На угол резания влияет расположение резца выше или ниже линии центра обрабатываемой заготовки. При установке резца выше линии центров передний угол γ увеличивается, а задний уменьшается; при установке его ниже линии центров передний угол уменьшается, а α задний увеличивается.

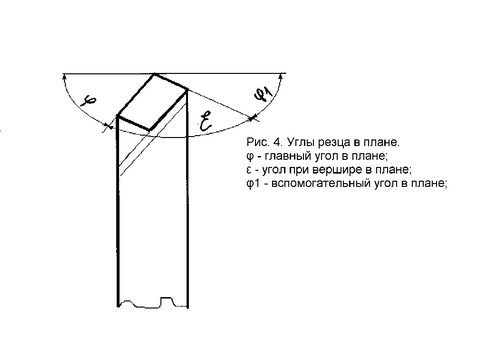

Различают так же углы токарного резца в плане (рис.4). Углами в плане называются углы между режущими кромками резца и направлением подачи.

Главный угол в плане φ - угол между главной режущей кромкой и направлением подачи. От величины этого угла зависит ширина и толщина стружки, а так же сила резания: чем меньше угол φ, тем больше сила резания; чем больше угол φ, тем меньше сила резания. Обычно φ = 300…900.

Вспомогательный угол в плане φ1 - угол между направлением подачи и вспомогательной режущей кромкой. Изменение угла влияет на трение вспомогательной поверхности резца об φобрабатываемую поверхность детали, а также на качество обрабатываемой заготовки. Обычно φ1 = 10…350.

Угол при вершине в плане ε - угол меду главной режущей кромкой и вспомогательной. От величины этого угла зависит назначение резца.

Содержание и порядок выполнения работы

Задание 1: Зарисовать эскиз головки резца и указать ее элементы и их названия.