- Учителю

- Методическое указания по выполнению курсового проекта

Методическое указания по выполнению курсового проекта

СОДЕРЖАНИЕ

Введение

4

1

Общие требования к курсовому проекту

6

2

Методические указания к выполнению основной части пояснительной записки

8

Введение

8

1

Основная часть

10

1.1

Краткое описание технологического процесса

10

1.2

Анализ технологического процесса как объекта управления

10

1.3

Режимная карта

12

1.4

Регламентная карта

12

1.5

Выбор приборов и средств автоматизации

12

2

Специальная часть

15

2.1

Выбор закона регулирования и типа регулятора, расчет настройки регулятора

15

2.2

Заказные спецификации на приборы и средства автоматизации

18

Заключение

18

Список использованных источников

19

Приложение А. Спецификация комплексно-технических средств

19

3

Методические указания по выполнению графической части проекта

20

3.1

Методические указания по выполнению схемы автоматизации

20

3.2

Методическое указание по выполнению принципиально-электрических схем

25

Заключение

28

Список использованных источников

29

Приложение А. Спецификация комплексно-технических средств

30

Приложение Б. Пример оформления режимной карты

31

Приложение В.Пример оформления регламентной карты

32

Приложение Г. Пример выбора закона регулирования и типа регулятора

33

Приложение Д. Пример выполнения функциональной схемы автоматизации

38

Приложение Е. Пример выполнения принципиально-электрической схемы

39

ВВЕДЕНИЕ

Как показывает опыт, самостоятельная работа студентов наиболее эффективно реализуется при самостоятельном изучении лекционного материала, на практических занятиях и при выполнении курсовых проектов.

Методические указания по выполнению курсового проекта предназначены для студентов специальности 1302000 «Автоматизация и управление»

В методических указаниях излагаются этапы практического выполнения проекта, приведены примеры и даются указания по оформлению материалов при проектировании.

Курсовой проект является завершающим этапом изучения дисциплины «Автоматизация технологических процессов отрасли». Разработка курсового проекта имеет большое значение, так как по законченной работе судят об умении студентов выполнять основные расчеты по системам автоматизации производственных процессов, о знании ими современной элементной базы и технических средств автоматизации, об умении рационально компоновать, налаживать и эксплуатировать системы автоматизации.

Курсовой проект должен подготовить студента к выполнению дипломного проекта.

В процессе выполнения курсового проекта студент должен усовершенствовать свои навыки в пользовании научно-технической литературы, справочниками и ГОСТами.

Учебно-методические цели курсового проектирования:

- систематизировать и закрепить теоретические знания и практические умения по дисциплине «Автоматизация технологических процессов отрасли»;

- углубить знания в соответствии с заданной темой;

- сформировать умения находить и применять дополнительную и справочную литературу;

- создать условия для развития самостоятельности, ответственности и организованности.

Для выполнения курсового проекта студент должен знать:

-

сущность производственного и технологического процессов;

-

последовательные этапы курсового проектирования;

-

стандартные требования, предъявляемые к оформлению курсового проекта;

-

требования действующих ГОСТ по условным обозначениям приборов и средств автоматизации в схемах автоматизации и порядок выполнения схем;

-

характеристики основного оборудования, основные контролируемые и регулируемые параметры процессов.

Уметь:

-

применять теоретические знания в решении практических профессиональных задач;

-

правильно выполнять проектную документацию к курсовому проекту;

-

правильно составлять и оформлять текстовую часть курсового проекта;

-

читать схемы автоматизации процессов, выбирать приборы и средства автоматизации;

-

применять различные источники информации для приобретения новых знаний;

-

работать с технической литературой по автоматизации технологических процессов отрасли.

В процессе выполнения курсового проекта продолжается формирование следующих ключевых компетенций:

-

умение работать самостоятельно без постоянного руководства преподавателя;

-

умение работать со специальной литературой и другими источниками информации, включая Интернет;

-

умение планировать свою деятельность в процессе проектной работы;

-

умение организовать свою деятельность в процессе самообразования;

-

умение проявлять инициативу;

-

умение замечать проблемы и искать пути их решения;

-

умения принимать решения на основе здравых рассуждений;

-

умение брать на себя ответственность по собственной инициативе.

1 ОБЩИЕ ТРЕБОВАНИЯ К КУРСОВОМУ ПРОЕКТУ

Целью курсового проекта является закрепление и углубление знаний, полученных студентами при изучении дисциплины «Автоматизация технологического процесса отрасли».

Курсовой проект предусматривает проектирование автоматизированной системы контроля и управления каким-либо технологическим процессом.

Основной задачей курсового проекта является приобретение навыков выполнения в сокращенном виде рабочего проекта автоматизации технологических процессов, установок и агрегатов в различных отраслях промышленности и подготовка к выполнению дипломного проекта.

В качестве исходных данных на проектирование выдается описание технологического объекта.

При выполнении курсового проекта необходимо решить следующие задачи:

-

тщательно изучить технологический процесс и конструкцию аппаратов и оборудования, используя имеющуюся по данной теме техническую литературу;

-

описать существующую систему контроля и управления, если таковая имеется;

-

обосновать выбор параметров контроля и регулирования и обеспечивающих их технических средств автоматизации;

-

разработать новую или модернизировать уже существующую схему автоматизации.

-

произвести расчет регулятора и исследовать систему на устойчивость.

-

заполнить заказную спецификацию на приборы и средства автоматизации, необходимые дня реализации проектируемой автоматизированной системы.

Каждый студент выбирает конкретную тему курсовой работы из предложенного списка. Индивидуальные темы курсовых проектов составляются ежегодно и заранее утверждаются.

Рекомендуемые темы курсового проекта по дисциплине «Автоматизация технолдогических процессов отрасли»:

1) автоматизация общезаводских установок (насосных, компрессорных, вентиляторов, котельных, кондиционеров, холодильных установок, тепловых пунктов, очистных сооружений);

2) автоматизация отдельных агрегатов, аппаратов и технологических установок металлургической, химической, нефтехимической промышленности.

Основными этапами выполнения курсового проекта являются:

-

сбор материалов для выполнения курсового проекта: знакомство с существующей системой автоматизации на объекте, структурой управления, получение (снятие) копий материалов общего сведения, изучение технических характеристик приборов и средств автоматизации, установленных на объекте предусмотренных проектом;

-

изучение технологического процесса (установки) как объекта управления;

-

содержательная постановка задачи управления;

-

составление перечня контролируемых и регулируемых переменных процесса с обоснованием того, какие переменные и почему необходимо контролировать и (или) регулировать;

-

выбор типовых технических средств автоматического контроля и регулирования, в том числе управляющего вычислительного комплекса;

-

разработка схемы автоматизации заданного технологического процесса (установки);

-

разработка других графических материалов;

-

оформление пояснительной записки;

-

защита курсового проекта.

В состав курсового проекта входит пояснительная записка и графическая часть.

Пояснительная записка состоит из :

-

титульный лист;

-

задание на курсовое проектирование;

-

содержание;

-

введение;

-

основную часть;

-

специальная часть;

-

заключение;

-

список использованных источников;

-

приложение А.

Графическая часть проекта состоит из 2-х листов формата А1 и содержит:

-

функциональную схему автоматизации;

-

принципиальную электрическую схему регулирования параметров сигнализации или управления приводом технологического оборудования.

По объему пояснительная записка курсовой работы должна быть не менее 14-25 страниц печатного текста. Текст курсовой работы набирается на компьютере. Используется только шрифт Times New Roman, кегль 14, строчный интервал одинарный. Требования по оформлению курсовой работы должны соответствовать стандарту предприятия ТОО «Павлодарский политехнический колледж».

2 Методические указания к выполнению основной части пояснительной записки

Курсовой проект состоит из двух частей:

- текстовой (пояснительной записки);

- графической (практической).

Структура текстовой части (пояснительной записки) представлена ниже.

Введение

Раздел «ВВЕДЕНИЕ» раскрывает актуальность и значение темы, формулируются цели и задачи курсовой работы.

При написании введения (впрочем, как и других разделов расчетно-пояснительной записки) следует придерживаться принципа «от общего к частному». Так, в начале введения следует остановиться на основных задачах производства, привести количественные данные по объемам производства различных видов продукции. Далее изложение необходимо конкретизировать по отношению к отрасли: металлургическая, химическая, нефтяная и т.д. Затем следует еще более узкая конкретизация материала по виду продукции и условиям ее производства. При этом материал желательно сопровождать современными количественными показателями, иллюстрируя их динамику и научно обосновывая оптимальные значения.

Наконец, из всего производственного цикла следует выделить технологический процесс, предложенный для автоматизации в рамках задания на дипломное проектирование. Здесь следует охарактеризовать значение автоматизации производства. Необходимо показать, что без применения современных средств автоматики достижение поставленных рубежей невозможно.

Таким образом, введение к дипломному проекту доказывает целесообразность предстоящей работы и позволяет приблизиться к формулированию цели и задач проекта.

Пример.

ВВЕДЕНИЕ

Автоматизация технологического процесса составляет важную часть научно-технического прогресса в проведении геологоразведочных работ. Теоретические исследования в области совершенствования управления процессом бурения и его оптимизации получили новые возможности практической реализации с появлением управляющей микропроцессорной техники и созданием на ее основе систем автоматизированного управления.

В отрасли в течение ряда лет проводятся исследования по созданию микропроцессорных систем автоматизированного управления геологоразведочным бурением, реализующие методы и средства универсального, многофункционального управления, способного в отличие от жестких аналоговых решений осуществлять гибкую технологию бурения.

Разнообразные образцы систем автоматизированного управления процессом бурения разведочных скважин на твердые полезные ископаемые позволяют не только управлять процессом бурения в реальном времени по любому из известных алгоритмов, но и собирать, накапливать и обрабатывать информацию о процессе бурения, а также диагностировать работоспособность отдельных узлов и механизмов.

Автоматизация технологических процессов на основе современной техники должна обеспечить интенсификацию производства, повышение качества и снижение себестоимости продукции.

Необходимость этого вытекает из анализа производственной деятельности геологоразведочных организаций по выполнению плановых заданий. Несмотря на то, что внедрение современного оборудования, инструментов, прогрессивной технологии бурения, средств механизации и автоматизации отдельных операций, совершенствование организации труда в целом обеспечило выполнение этих заданий, в разведочном бурении остаются значительные резервы повышения производительности труда и улучшения его технико-экономических показателей. Эти резервы заключаются, прежде всего, в оптимизации и автоматизации оперативного управления процессом бурения скважин и в совершенствовании организации работ.

Сегодня, в условиях интенсифицированного производства, возросших скоростей бурения резко повысилась физическая нагрузка на буровой персонал. Учитывая также и тенденцию к росту глубин бурения разведочных поисковых скважин, можно утверждать, что возросли психологическая нагрузка и ответственность за решения, принимаемые бурильщиком в процессе бурения. Уже сейчас время простоев из-за неправильных технологических решений в процессе бурения составляет 5-7% общего баланса рабочего времени.

Процесс бурения, особенно глубоких скважин, протекающий в условиях значительной неопределенности, подвергается сильным и непредсказуемым возмущающим воздействиям, основа которых - как горно-геологические, так и технико-технологические факторы. Буровики знают насколько проектный геологический разрез может отличаться от фактического, а следовательно, проектная технология бурения - от фактической. Бурильщику приходится отступать от проектной технологии, использовать свой опыт, знания, интуицию, чтобы вовремя обнаружить изменение категории буримости пород, неблагоприятную технологическую ситуацию; хорошие мастера работают на грани искусства. Поэтому научить бурить хорошо, не задавать проектные параметры режимов бурения, а варьировать ими в зависимости от условий очень сложно. Намного быстрее и дешевле научить бурильщика пользоваться системой автоматизированного управления процессом бурения, которая будет выбирать и поддерживать оптимальные режимы бурения в соответствии с заданными критериями оптимальности и в рамках установленных ограничений. С помощью систем автоматизированного управления можно более жестко нормировать процесс бурения, широко внедрять передовые технологии бурения.

Устройство сбора и первичной обработки информации о состоянии процесса бурения является неотъемлимой частью автоматизированной системы управления этим процессом. Задачей настоящего курсового проекта является разработка такого устройства.

Раздел 1 и 2 курсового проекта содержат теоретические основы разрабатываемой темы расчетно-пояснительного характера. Подразделы опирается на такие источники как научная и научно- техническая литература, каталоги и паспорта приборов, буклеты, информация из Интернета. В данных разделах описываются основные положения из теории по теме курсовой работы, рассматриваются режимы технологического процесса, производится выбор основных приборов и средств автоматизации, а также выполняется выбор закона регулирования и расчет регулятора.

Пример.

1 ОСНОВНАЯ ЧАСТЬ

1.1 Краткое описание технологического процесса

В условиях курсового проектирования изучение объекта автоматизации состоит в анализе литературных источников, в которых дается описание технологии производства и указываются режимы эксплуатации, а также используется материал, собранный при прохождении производственной практики. В результате такого изучения в пояснительной записке должно быть приведено: назначение процесса (участка) в общем производстве продукции, показатели, характеризующие качество продукции, номинальные значения этих показателей, допустимые отклонения от номинала; взаимозависимость физико - химических параметров технологического процесса; характеристики материальных и энергетических потоков.

Рассмотрение данного вопроса необходимо для анализа технологического процесса как объекта управления.

1.2 Анализ технологического процесса как объекта управления

При разработке системы автоматизации технологического процесса важным является анализ процесса, как объекта управления. При этом определяются входные и выходные переменные, находятся зависимости между входными и выходными переменными, определяющие поведение технологического процесса.

Любой технологический процесс предназначен для изменения физических или физико - химических свойств подаваемого в агрегат материального потока с затратой на это определенного количества энергии, реагентов и т.п. Поэтому для любого процесса можно определить входной материальный поток, свойства которого изменяются в данном процессе, и выходной материальный поток - результат обработки входного материального потока.

Состояние входных материальных и энергетических потоков характеризуется некоторой совокупностью входных переменных (расходы вещества, энергии, содержание отдельных компонентов). Входные переменные подразделяют на управляющие и неуправляемые.

Управляющими входными переменными, или управляющими воздействиями называют такие переменные, которые можно изменять, добиваясь определенной цели, например, заданных характеристик металлургических продуктов.

Неуправляемыми входными переменными называют такие переменные, которые невозможно изменять каким - либо образом. Они подразделяются на контролируемые и неконтролируемые. Контролируемые переменные - это те, о численных значениях которых в любой момент времени может быть получена информация.

Неконтролируемые переменные - это те, информацию о численных значениях которых получить не представляется возможным. Эти переменные называют возмущающими воздействиями.

К входным переменным относятся также и режимные переменные, характеризующие режим протекания технологического процесса (температура, давление и т.д.), которые как и входные зависят от входных переменных.

При анализе технологического процесса как объекта автоматизации проводится классификация входных и выходных переменных и выясняется взаимосвязь между ними на основе сведений о процессе.

При рассмотрении технологических процессов как объектов управления можно указать ряд их особенностей, налагающих особые требования при создании систем автоматизации.

Эти особенности состоят в следующем:

1) большинство процессов в химической промышленности, металлургии, нефтедобывающей и других промышленностей имеют непрерывный характер их протекания. При этом через технологические агрегаты и аппараты проходят непрерывные материальные потоки сырья, реагентов, промежуточных продуктов, либо смешиваясь и взаимодействуя между собой, либо разделяясь на фазы (твердую и жидкую, органическую и неорганическую) в процессе своего движения.

Некоторые процессы имеют дискретно - непрерывный характер протекания, в которых процессы физико - химических преобразований проходят непрерывно, а загрузка и выгрузка материальных потоков осуществляется в дискретные моменты времени;

2) значительные инерционности и запаздывания. Основную часть запаздывания в непрерывных процессах составляют транспортные запаздывания, которые определяются размерами (протяженностью) объектов управления и скоростями потоков в них. Эти запаздывания могут вызывать значительные сдвиги во времени (от нескольких минут до нескольких часов) между изменениями параметров технологических сред на выходе и входе объектов управления;

3) случайный характер возмущающих воздействий, приложенных к объектам управления, вследствие случайного характера изменения состава и физико - химических свойств сырья;

4) неполнота информации о составе сырья и свойствах сырья, технологических сред и готовой продукции из-за отсутствия в ряде случаев соответствующих анализаторов состава и свойств.

Знакомство с технологическим процессом включает в себя изучение технологии, существующей структуры управления, определение переменных процесса (входные, выходные, возмущающие) и производится на производственной практике после 8 семестра. Работу необходимо начинать с изучения технологических инструкций, схем цепей и аппаратов, технологических схем. Особое внимание нужно обратить на особенности объекта - наличие (отсутствие) параллельных цепей аппаратов, промежуточных емкостей, особенности, оказывающие влияние на формирование организационной структуры системы управления технологическим процессом - регламент, режим работы объекта, характер протекания технологических процессов во времени, сущность физических, химических и других явлений, происходящих при нормальных и аварийных режимах работы объекта, размещение объекта - расстояние от мест установки датчиков, вспомогательных устройств, исполнительных механизмов и т.д. до пунктов контроля и управления, особенности окружающей среды - влияние внутренних и внешних возмущений на функционирование объекта (температуры, влажности, запыленности, агрессивности, токсичности, вибраций и т.д.), наличие электрических полей, магнитных и электромагнитных полей; условия взрыво - и пожаробезопасности.

1.3 Режимная карта

Основная цель режимных карт обеспечить в регулировочном диапазоне нагрузок надежную и экономичную работу, показать нужные параметры технологического процесса. Эти требования часто вступают в противоречие между собой и с величиной регулировочного диапазона нагрузок. Поэтому режимные указания предполагают наличие некоторых компромиссов.

Режимная карта составляется по результатам теплотехнических испытаний организацией осуществляющей пусконаладочные работы.

Режимная карта может быть выполнена в виде таблицы или графика.

Пример режимной карты показан Приложении Б.

1.4 Регламентная карта

В регламентной карте указывается позиция, единица измерения, предел, место установки, назначение прибора, наименование параметра и место отбора импульса.

Регламентная карта выполняется в виде таблице. Пример регламентной карты показан в Приложении В.

1.5 Выбор приборов и средств автоматизации

Большое значение имеет выбор соответствующих приборов, регулирующих устройств и средств вычислительной техники. Правильный выбор средств автоматизации обеспечивает надежное функционирование всех элементов систем автоматического контроля и регулирования. Выбор технических средств определяется:

-

наличием вспомогательной энергии для измерительных приборов и регулирующих устройств и устройств дистанционного управления;

-

условиями применения автоматической измерительной аппаратуры (агрессивность, абразивность, кристаллизуемость, загрязненность измеряемой среды и т.д);

-

необходимой точностью и быстродействием устройств автоматизации.

Выбор вспомогательной энергии для питания средств автоматизации осуществляется в зависимости от эксплуатационных условий работы оборудования, требований пожаро-, взрывоопасности, максимальных расстояний для прокладки импульсных трасс, надежности вспомогательной энергии. В настоящее время широкое применение находят электрические, пневматические и гидравлические системы автоматического контроля и регулирования, а также комбинированные пневмоэлектрические и электрогидравлические системы.

К приборам и средствам автоматизации относится большая группа устройств, с помощью которых осуществляют измерение, регулирование, управление и сигнализацию параметров технологических процессов. Они подразделяются на измерительные и преобразующие приборы, управляющие устройства, исполнительные механизмы и регулирующие органы.

При выборе датчиков (измерительных преобразователей) технологических параметров и других средств получения информации следует учитывать ряд факторов метрологического и режимного характера:

-

допустимая для системы автоматизации погрешность, определяющая класс точности датчика;

-

инерционность датчика;

-

пределы измерения;

-

влияние окружающей среды;

-

возможность применения датчика с точки зрения требований пожаро- и взрывоопасности;

-

расстояние, на которое может быть передана информация, выделяемая датчиком;

-

предельные значения измеряемой величины и других параметров среды.

Датчики выбирают, как правило, в два этапа. На первом этапе задается разновидность датчика (например, при измерении температуры - манометрический термометр, термометр сопротивления, термопара). На втором этапеопределяется типоразмер выбранного датчика (например, термометр сопротивления медный, градуировки 100м, типа ТСМ - 0193 или Метран - 204-02, головка водозащищенная).

Подробная информация об области и условиях применения датчиков приводится в инструкциях заводов-изготовителей.

Например, необходимо выбрать датчик температуры. Необходимо учитывать предельные значения температур, в диапазоне которых можно применять различные датчики температуры, а также вид выходного сигнала. Термометры сопротивления и термопары обеспечивают измерения с точностью 0,5%, а контактные и манометрические термометры - не более 1,5 - 2,5%.

В диапазоне температур от -50 до +500, как правило, отдается предпочтение термометрам сопротивления, менее подверженным действию электрических и магнитных полей. Причем в диапазоне температур от -50 до +200 следует применять медные, а не платиновые. Применение термопар особенно удобно при необходимости измерения высоких температур в труднодоступных или ограниченных размерами местах.

Современные системы автоматизации технологических процессов и производств разрабатываются с применением средств вычислительной и цифровой техники, микроконтроллеров, что позволяет исключить использование громоздких, малоинформативных вторичных приборов, индивидуальных регуляторов.

В АСУТП в качестве средств и сбора первичной обработки информации, средств вывода управляющих сигналов необходимо использовать контроллеры, микроконтроллеры, промышленные компьютеры, а для отображения и сигнализации текущей информации и наблюдения за ходом технологического процесса - панели операторов (технологов) на базе алфавитно-цифровых полноцветных дисплеев (мониторов) или дисплеев на жидких кристаллах.

Вторичные приборы могут быть использованы только в том случае, если они входят в комплект поставки и являются неотъемлемой частью измерительно-преобразовательного комплекта, например газоанализаторы или концентратомеры.

2 СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Выбор закона регулирования и типа регулятора, расчет настройки регулятора

Задача выбора закона управления и типа регулятора состоит в следующем - необходимо выбрать такой тип регулятора, который при минимальной стоимости и максимальной надежности обеспечивал бы заданное</ качество регулирования.

Управляемый объект и управляющее устройство образуют систему автоматического регулирования.

Для каждого объекта регулирования существует определенная зависимость между выходными и входными величинами. Эта зависимость выражена на кривой разгона объекта, полученной на преддипломной практике экспериментальным способом.

По кривой разгона можно сделать вывод, что рассматриваемый нами объект управления является объектом с самовыравниванием, так как описывается апериодическим (инерционным) звеном первого порядка, и статическим объектом.

По кривой разгона определяем следующие параметры, характеризующие динамические свойства объекта: постоянную времени, время запаздывания, коэффициент передачи. Строим касательную к точке перегиба кривой разгона, и определяем по графику необходимые параметры.

Передаточная функция Wоб находится по формуле

(1)

(1)

где Тоб - постоянная времени объекта, с;

τоб - время запаздывания, с;

коб - коэффициент передачи объекта

Идеальные регуляторы непрерывного действия имеют различные передаточные функции и настройки.

Для П-регулятора передаточная функция W(p) имеет вид

![]() , (2)

, (2)

где кр - коэффициент передачи

Для И-регулятора передаточная функция W(p) имеет вид

![]() , (3)

, (3)

где кр - коэффициент передачи

Для ПИ-регулятор передаточная функция W(p) имеет вид

, (4)

, (4)

где кр - коэффициент передачи;

Ти - время изодрома, с

Для ПИД-регулятор передаточная функция W(p) имеет вид

, (5)

, (5)

где кр - коэффициент передачи;

Ти - время изодрома, с;

Тд - постоянная дифференцирования (время предварения), с

Выходная величина регулятора - ход исполнительного механизма равна обычно входной величине ОУ - ходу регулирующего органа, поэтому величина кр измеряется в % хода регулир. органа.

Свойства объекта управления в первом приближении могут быть оценены по отношению времени запаздывания tоб к постоянной времени объекта Тоб. Чем это отношение больше, тем задача автоматизации сложнее, и потому инженерный метод расчета рекомендует:

-

при tоб/Тоб < 0,2 позиционный регулятор;

-

при 0,2 ≤tоб/Тоб ≤1 регулятор непрерывного действия;

-

при tоб/Тоб > 1 импульсный или цифровой регулятор.

Далее определяем настройки параметров регулятора по таблице 1.

Таблица 1 - Определение параметров настроек регулятораТип

регулятора

Вид объекта

Вид переходного процесса

П

с самовыравниванием

ПИ

с самовыравниванием

,

,

Ти=0,7 Тоб

Продолжение таблицы 1

Тип

регулятора

Вид объекта

Вид переходного процесса

ПИД

с самовыравниванием

,

,

Ти=2 τоб ,

Тд=0,4 τоб

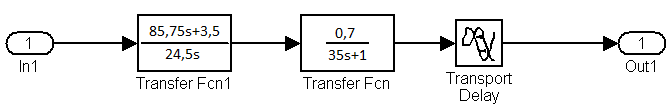

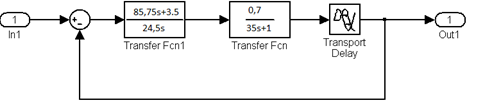

По найденным данным строится структурная схема в соответствии с рисунком 1.

Рисунок 1 - Модель схемы регулирования

Понятие устойчивости является важнейшей качественной оценкой динамических свойств САР. Устойчивость САР связана с характером её поведения после прекращения внешнего воздействия. Причем, если показатели точности определяют степень полезности и эффективности системы, то от устойчивости зависит работоспособность системы.

С целью упрощения анализа устойчивости систем разработан ряд специальных методов, которые получили название критерии устойчивости. Критерии устойчивости делятся на две разновидности: алгебраические и частотные. Критерии устойчивости позволяют также оценить влияние параметров системы на устойчивость.

Далее определим качественные показатели

регулирования системы (перерегулирование ![]() , время

регулирования tрег, время нарастания tн,

время достижения максимума tmax, колебательность N) по

переходной характеристике h(t), в соответствии с рисунком 2.

, время

регулирования tрег, время нарастания tн,

время достижения максимума tmax, колебательность N) по

переходной характеристике h(t), в соответствии с рисунком 2.

Рисунок 2 - Пример переходной характеристики

Время регулирования tрег определяется отрезком времени от начала переходного процесса до момента, после которого управляемая величина не отклоняется от установившегося значения больше, чем на величину погрешности Δ. Время нарастания tн определяется отрезком времени от начала переходного процесса до пересечения кривой с линией установившегося значения. Колебательность N определяется количеством забросов за время регулирование.

Пример расчета настройки регулятора приведен в Приложении Г.

2.2 Заказные спецификации на приборы и средства автоматизации

Спецификация является основным проектным документом, определяющим типы и техническую характеристику примененных в рабочей документации приборов, средств автоматизации, щитов, пультов, электроаппаратов и т.п.

Допускается также предусматривать в спецификации дополнительные разделы.

Указания по составлению спецификации оборудования:

В раздел включают контрольно- измерительные приборы (первичные преобразователи, датчики , вторичные приборы и т.п.), регуляторы, функциональные блоки, исполнительные механизмы, вспомогательные технические средства, включая технические средства индивидуального изготовления и импортные.

В пределах контура запись приборов необходимо осуществлять в следующем порядке: первичный прибор, преобразователь, датчик, вторичный прибор, функциональный блок, регулятор, исполнительное устройство, вспомогательные устройства.

Пример выполнения заказной спецификации приведен в таблице 2.

Таблица 2 - Заказная спецификация на приборы и средства автоматизации

Наименование и техническая характеристика

Тип, марка, обозначение документа, опросного листа

Завод изготовитель

Ед. изм

Количество

Масса

единицы, кг

1

Термопреобразователь сопротивления

платиновый.

Предел измерения -50+250 0С

ТП-9203

г.Омск «Эталон»

шт.

8

0,5

Заключение

Раздел «ЗАКЛЮЧЕНИЕ» содержит выводы и рекомендации относительно возможностей практического применения результатов работы.

Пример.

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсового проекта по предмету "Автоматизация технологических процессов " я закрепил полученные навыки по расчету и выбору технических средств автоматизации. Так же закрепил знания в области составления электрической схем и функциональной схемы автоматизации управления данной установки, научился качественно выполнять расчеты для выбора типа регулятора. В дальнейшем данный проект поможет мне применить знания на практике.

В настоящее время уровень автоматизации технологических процессов и установок растет, для автоматизируемых установок нужны грамотные, квалифицированные операторы, которые смогут правильно и рационально обслуживать автоматизированные установки.

Хотя и уровень автоматизации растет, необходимо ускорять его темпы, так как количество разновидностей техпроцессов и установок растет, необходимо автоматизировать их с целью улучшения качества работ, снижения трудовых и денежных затрат на их проведение, снижения времени работ, а следовательно, и повышения производительности труда.

Список использованных источников

В данный раздел «СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ» можно использовать примеры учебной и дополнительной литературы из списка к методическим указаниям по выполнению курсового проекта либо дополнять собственной изученной литературой.

Приложение А. Спецификация комплексно-технических средств

Прикладываются таблицы, оформленное по требованиям стандарта предприятия ППК, представленные в графической части курсового проекта.

3 Методические указания по выполнению графической части проекта

-

Методические указания по выполнению схемы автоматизации

Схемы автоматизации являются основным техническим документом, определяющим структуру и уровень автоматизации технологического процесса проектируемого объекта, оснащение его приборами и средствами автоматизации, в том числе средствами вычислительной техники и микроконтроллерами, организацию пунктов контроля и управления.

В процессе разработки схем автоматизации осуществляется выбор методов измерения технологических параметров; основных технических средств автоматизации, наиболее полно отвечающих предъявленным требованиям и условиям работы автоматизируемого объекта; приводов исполнительных механизмов регулирующих и запорных органов технологического оборудования управляемого автоматически или дистанционно; а также определяются места размещения средств автоматизации на щитах, пультах, технологическом оборудовании, трубопроводах и т.п. и способы представления информации о состоянии технологического процесса и оборудования.

Схема автоматизации выполняется в виде чертежа, как правило, на листах формата А1, на котором схематически условными изображениями показывают: технологическое оборудование, органы управления и средства автоматизации, а также связи между отдельными функциональными блоками и элементами автоматики; изображают средства автоматизации и аппаратуру всех систем контроля, регулирования, управления и сигнализации.

Вспомогательные устройства, такие как редуктора и фильтры для воздуха, реле, источники питания, автоматические выключатели и другие устройства и монтажные элементы на схемах автоматизации не показывают.

Схемы автоматизации должны быть выполнены с условным изображением щитов и пультов управления в виде прямоугольников, как правило, в нижней части чертежа, в которых показываются устанавливаемые на них средства автоматизации.

Приборы и средства автоматизации при выполнении схем автоматизации могут быть изображены развернуто: первичные преобразователи, вторичные приборы, исполнительные механизмы, регулирующие и запорные органы, аппаратура управления и сигнализации, комплектные устройства (средства телемеханики, управляющие вычислительные комплексы, микроконтроллеры) и т.д.

Приборы и средства автоматизации, встраиваемые в технологическое оборудование и коммуникации или механически связанные с ними, изображают на чертеже в непосредственной близости от них. Для первичных преобразователей и приборов, указывающих положение регулирующих органов, исполнительных механизмов и т.п., необходимо показывать механическую связь.

Прямоугольники щитов и пультов следует располагать в такой последовательности, чтобы при размещении в них обозначений приборов и средств автоматизации обеспечивалась наибольшая простота и ясность связи и отсутствие пересечений линий связей. В каждом прямоугольнике с левой стороны указывают его наименование.

Приборы и средства автоматизации, которые расположены вне щитов и не связаны непосредственно с технологическим оборудованием и трубопроводами, условно показывают в прямоугольнике «Приборы местные» или «Приборы по месту».

Для облегчения понимания сущности автоматизируемого объекта, возможности выбора диапазонов измерения и шкал приборов, установок регуляторов на схемах автоматизации указывают предельные рабочие значения измеряемых и регулируемых технологических параметров при установившихся режимах работы. Эти значения в международной системе единиц указывают на линиях связи над прямоугольником «Приборы местные», а длина линий связи над прямоугольником «Приборы местные» должна быть не менее 50мм.

Пояснительный текст располагают над таблицей условных обозначений или в другом месте.

Над основной надписью должно быть оставлено свободное пространство размером 25мм х185мм.

Контуры технологического оборудования, трубопроводные коммуникации, прямоугольники, изображающие щиты и пульты на схемах автоматизации, рекомендуется выполнять линиями толщиной 0,6-1,5мм; приборы и средства автоматизации - 0,6-1,5 мм; линии связи - 0,2-0,3мм., т.е ¼ толщины линий, изображающих приборы и средства автоматизации.

Всем приборам и средствам автоматизации, изображенным на схемах автоматизации, присваиваются позиционные обозначения (позиции), которые состоят из двух частей: обозначение арабскими цифрами номера функциональной группы и строчными буквами русского алфавита номеров приборов и средств автоматизации в данной функциональной группе.

Буквенные обозначения присваиваются каждому элементу функциональной группы в порядке алфавита в зависимости от последовательности прохождения сигнала: от устройства получения информации к устройствам воздействия на управляемый процесс.

Позиционные обозначения в схемах автоматизации проставляют внутри условного графического обозначения прибора - в нижнем полукруге или рядом с условным графическим обозначением по возможности с правой стороны или над ним.

Условные обозначения приборов и средств автоматизации должны быть выполнены по ГОСТ21.404-85 «СПДС. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах»

В основу условных обозначений по ГОСТ 21.404-85 положены буквенные обозначения в сочетании с простыми условными графическими обозначениями представлены в таблице 3.

Измеряемые параметры, приборы «Приборы по месту» должны располагаться в последовательности - T,P,L,F,Q,W,D,M,V и т.д., т.е. сначала измерительные преобразователи температуры, затем давление уровня и далее, как принято по ГОСТ 21.110-82. Позиции приборам и комплектам присваиваются аналогично, угловая спецификация и спецификация по ГОСТ 21.110-81 заполняются в таком же порядке.

Таблица 3 - Графические условные обозначения приборов и средств автоматизации по ГОСТ 21.404-85

Обозначения

Первичный измерительный преобразователь (датчик): прибор, устанавливаемый вне щита (по месту) на технологическом трубопроводе, аппарате, стене, полу, колонне, металлоконструкции:

а) базовое обозначение;

б) дополнительное обозначение.

а)

б)

Прибор, устанавливаемый на щите, пульте:

а) базовое обозначение;

б) дополнительное обозначение.

а) ![]()

б)![]()

Исполнительный механизм. Общее обозначение. Положение регулирующего органа при прекращении подачи энергии или управляющего сигнала не показывается

Исполнительный механизм с дополнительным ручным приводом (обозначение может применяться в сочетании с любым из дополнительных знаков, характеризующих положение регулирующего органа при прекращении подачи энергии или управляющего сигнала)

![]()

Регулирующий орган

Исполнительный механизм, который при прекращении подачи энергии или управляющего сигнала:

а) открывает регулирующий орган;

б) закрывает регулирующий орган;

в) оставляет регулирующий орган в неизменном положении.

а)

б)

в)

Для всех измерительных преобразователей (датчиков), а также приборов, устанавливаемых по месту (на технологическом трубопроводе, аппарате, стене, полу, колонне, металлоконструкции) принято единое графическое обозначение в виде окружности или овала в зависимости от объема вписываемых буквенных обозначений. То же обозначение, но разделенное горизонтальной чертой на две половины, соответствует приборам, устанавливаемым на щите или пульте. Поскольку для отборных устройств постоянно подключенных приборов специальное обозначение отсутствует, предусмотрено специальное графическое условное обозначение отборного устройства без постоянно подключенного прибора, которое служит для эпизодического подключения приборов во время наладки, контрольного снятия характеристик и других поверочных работ.

В отличие от обозначения приборов все без исключения исполнительные механизмы изображают кружком с отрезком линии связи. Для показа положения регулирующего органа при прекращении подачи энергии или управляющего сигнала на отрезке линии связи, входящим в условное обозначение исполнительного механизма, наносят стрелку либо поперечную черточку. Дополнительный ручной привод исполнительного механизма изображают буквой Н, вписанной в окружность. Собственно регулирующий орган изображают аналогично трубопроводной арматуре.

Для получения полного обозначения прибора или средства автоматизации в его графическое условное обозначение в виде круга или овала вписывают буквенное условное обозначение, которое и определяет назначение, выполняемые функции, характеристики работы.

Условные обозначения строят на основании общего принципа построения буквенных обозначений, когда место расположения буквы определяет ее значение.

Основные буквенные условные обозначения измеряемых величин приведенны в таблице 4.

Таблица 4 - Основные буквенные условные обозначения измеряемых величин по ГОСТ 21.404-85Обозна-

чения

Основное значение первой буквы, обозначающее измеряемую величину

Обозна-

чения

Основное значение первой буквы, обозначающее измеряемую величину

D

Плотность

P

Давление, вакуум

F

Расход

R

Радиоактивность

G

Размер, положение, перемещение

S

Скорость, частота

H

Ручное воздействие

T

Температура

K

Время, временная программа

U

Несколько разнородных измеряемых величин

L

Уровень

V

Вязкость

M

Влажность

W

Масса

E

Любая электрическая величина

Q

Величина, характеризующая качество:состав, концентрацию и т.п

Функция, выполняемая прибором, может быть обозначена буквами E, G, V, являющимися резервными среди букв, обозначающих функцию. Для обозначения формирования выходного сигнала предусмотрено пять резервных букв: K, O, T, Y, Z.

Функциональные признаки измерительных преобразователей, приборов и средств автоматизации обозначают четырьмя основными буквами в таблице 5.

Таблица 5 - Дополнительные буквенные обозначения функциональных признаков приборов, измерительных преобразователей

Функциональный признак

E

Чувствительный элемент

T

Дистанционная передача

K

Станция управления

Y

Преобразования, вычислительные функции

Буква Е применяется для обозначения чувствительных элементов, т.е. устройств, выполняющих первичное преобразование, например приемных (сужающих) устройств расходомеров, преобразователей термоэлектрических (термопар), термопреобразователей сопротивления (термометров сопротивления), датчиков расходомеров, уровнемеров и т.п.

Буквой Т обозначают промежуточное преобразование с дистанционной передачей сигнала. Ее применяют обычно для обозначения приборов с дистанционной передачей показаний, например бесшкальных манометров, дифманометров, манометрических термометров и т.п.

Буквой К обозначают станции управления, входящие в состав приборов.

Для построений обозначений преобразователей сигналов и вычислительных устройств применяют букву Y - разложение сигнала, - умножение, - логические операции.

На схемах автоматизации в верхней части чертежа располагают схему цепей и аппаратов автоматизируемого технологического процесса. Технологическое оборудование принято изображать схематично, чтобы внешние очертания достаточно точно отображали его.

В нижней части схемы слева направо изображают прямоугольники с указанием пунктов размещения средств автоматизации. В общем случае прямоугольники имеют наименования: «Приборы по месту», «Щит оператора - технолога», разделенный на прямоугольники, в которых располагают аппаратуру управления и средства отображения информации, под названием «Панель оператора» в прямоугольниках, размещают программируемые микропроцессорные контроллеры и управляющие вычислительные комплексы с устройствами ввода - вывода и устройства локальной сети для связи с другими системами.

В прямоугольнике «Приборы по месту», как правило, размещают технические средства измерения и преобразования технологических переменных процесса, которые по условиям эксплуатации не встраиваются в технологическое оборудование, а устанавливаются вблизи его и связаны с измеряемыми параметрами с помощью импульсных линий. Здесь также рекомендуется изображать щиты газоанализаторов и коммутационную аппаратуру исполнительных механизмов и автоматизированного электропровода.

К разработанной схеме автоматизации составляется спецификация приборов и средств автоматизации на том же листе над основной надписью или в виде приложения на листах формата А4. В графе «Наименование» необходимо приводить полное наименование измерительного преобразователя, прибора и средства автоматизации, вид выходного сигнала, класс точности и другие данные, приводимые в каталогах, с указанием технических условий на выбранные технические средства. Рекомендуется та же последовательность заполнения спецификации, что и расположенная средства автоматизации на схеме.

Пример выполнения схемы автоматизации приведен в Приложении Д, на котором выполнена схема автоматизации технологического процесса вельцевания цинковых кеков. Для автоматизации процесса вельцевания используется программируемый микропроцессорный контроллер Simatic S5 фирмы Siemens. Контроллер позволяет принимать и преобразовывать поступающую от измерительных преобразователей контрольную информацию, вырабатывать управляющие воздействия и осуществлять взаимодействия и обмен информацией с оператором технологического объекта управления через панель отображения информации. Использование микроконтроллеров и программно-технических комплексов исключает необходимость использования щитовых приборов контроля, регистрации и регулирования, а также больших щитовых помещений.

3.2 Методические указания по выполнению принципиально-электрических схем

Принципиальные электрические схемы следует выполнять по правилам раздела 3 ГОСТ 2.702-85 с соблюдением требований действующих стандартов Единой системы конструкторской документации (ЕСКД).

Схемы выполняют с применением условных графических обозначений, установленных стандартами ЕСКД. При применении не- стандартизованных графических обозначений следует руководствоваться указаниями ГОСТ 2.701-85.

Размеры и изображения условного графического обозначения элементов должны быть едиными во всех схемах курсового и дипломного проектов, если стандартами не оговорено каких - либо допущений.

Буквенно-цифровые обозначения элементов схем и правила их построения должны выполняться по ГОСТ 2.710-85.

Содержание принципиальных электрических схем должно отвечать требованиям ГОСТ 24.206-80 и требованиям настоящих методических указаний.

На принципиальных электрических схемах систем автоматизации в общем случае следует изображать:

-

цепи электропитания, управления, сигнализации, измерения, регулирования, силовые цепи;

-

контакты аппаратов данной схемы, занятые в других схемах, и контакты аппаратов других схем;

-

перечень элементов;

-

основную надпись.

В зависимости от сложности проектируемых систем автоматизации и выполняемых ими функций на принципиальных электрических схемах функциональные цепи могут изображаться:

-

отдельно по их значению (управление, сигнализация, измерение, регулирование, электропитание);

-

совмещено (например: управление и сигнализация, измерение и регулирование и т. п.).

Принципиальные электрические схемы для контуров контроля и регулирования не выполняют, если взаимные связи приборов и аппаратуры, входящие в контуры измерения и регулирования просты и однозначны и могут быть показаны в других документах: схеме функциональной, схемах соединений и подключения внешних проводок и т.п., например, цепи измерения электрические приборные без включения в них дополнительных неприборных устройств ( резисторов, емкостей, катушек индуктивности и т. д.), а именно: преобразователь термоэлектрический - милливольтметр; термопреобразователи сопротивления - многоточечный мост.

Принципиальные электрические схемы следует выполнять на листах формата А1.

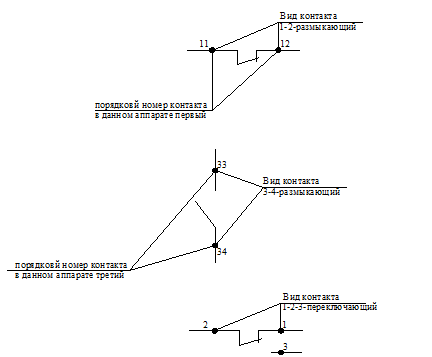

Выводы (контакты) элементов следует выполнять в соответствии с рисунком 3, согласно документации завода - изготовителя и монтажного символа (реле, пускатель, переключатель).

Рисунок 3 - Примеры изображения электрических схем

На схемах не следует указывать обозначения выводов (контактов) элементов, имеющих не более двух выводов (лампы сигнальные, звонки, предохранители, конденсаторы, диоды и пр.).

Пример выполнения принципиальных схем ввода информации приведен в Приложении Е.

ЗАКЛЮЧЕНИЕ

Общее руководство и контроль за ходом выполнения курсового проекта осуществляет руководитель курсового проектирования. Выполнение работы реализуется в пределах времени, отведенного на изучение соответствующей дисциплины. Консультации проводятся за счет объема времени, отведенного в рабочем учебном плане на консультации.

В ходе консультаций преподавателем разъясняются назначение и задачи, структура и объем, принципы разработки и оформления, примерное распределение времени на выполнение отдельных частей проекта, даются ответы на вопросы студентов.

По завершению студентом курсового проекта руководитель проверяет, подписывает титульный лист и вместе с письменным отзывом передает студенту для ознакомления.

Студент допущен к защите курсового проекта если:

- индивидуальный план работы над курсовым проектом выполнен на 100%;

- пояснительная записка и графическая часть курсового проекта оформлены согласно требованиям стандарта предприятия;

- титульный лист подписан руководителем курсового проектирования;

- к защите курсового проекта подготовлен доклад защищающегося.

Руководитель курсового проектирования организует открытую защиту курсового проекта согласно утвержденного графика.

Защита курсового проекта является обязательной и проводится публично на открытом заседании аттестационной комиссии.

На защиту курсового проекта отводится до 20 минут на одного обучающегося. Процедура защиты включает:

- доклад студента;

- вопросы членов комиссии;

- ответы студента.

Может быть предусмотрено выступление руководителя курсовой проекта. При определении окончательной оценки по защите проекта учитываются доклад студента, его ответы на вопросы членов комиссии, отзыв руководителя.

Курсовой проект оценивается по пятибалльной системе согласно разработанным критериям. Положительная оценка по той дисциплине, по которой предусматривается курсовой проект, выставляется только при условии успешной сдачи курсового проекта на оценку не ниже «удовлетворительно».

Студентам, получившим неудовлетворительную оценку по курсовому проекту, предоставляется время для доработки темы, и определяется новый срок открытой защиты курсового проекта.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Емельянов А.И., Капник О.В. Проектирование систем автоматизации технологических процессов. - М.: Энергоиздат. 2003.

-

Клюев А.С., Глазов Б.В., Дубровский А.Х. Проектирование систем автоматизации технологических процессов. Справочное пособие. - М.: Энергия. 1991.

-

Клюев А.С., Глазов Б.В., Миндин М.Б. Техника чтения схем автоматического управления и технологического контроля. М.: Энергоатомиздат. 1993.

-

Мамиконов А.Г. и др. Проектирование подсистем автоматизации в металлургии. Справочник. - М.: Металлургия.1993.

-

Справочное пособие. Под. ред. А.С. Клюева. - М.: Энергоатомиздат. 1998.

-

Терещенко Н.Н. Введение и проектирование систем управления. - М.: Энергатомоиздат. 1996.

-

Чистяков С.Ф. Проектирование, монтаж и эксплуатация систем управления технологическими объектами. - М.: Энергия. 1990.

ПРИЛОЖЕНИЕ А

СПЕЦИФИКАЦИЯ КОМПЛЕКСНО-ТЕХНИЧЕСКИХ СРЕДСТВ

Таблица А.1 - Спецификация комплексно-технических средств

Наименование

Обозначение

Количество, шт

1

Магнитный пускатель

КМ

3

2

Предохранитель

FQ

1

3

Автоматический выключатель

QF

1

4

Сигнальная лампа

HL

3

5

Звуковая сигнализация

НА

1

ПРИЛОЖЕНИЕ Б

ПРИМЕР ОФОРМЛЕНИЯ РЕЖИМНОЙ КАРТЫ

Таблица Б.1 - Режимная карта

Место отбора параметра

Наименование параметра

Ед.

измерения

Предел

значения

1

Температура конденсата на сливе из ПНД2, ПНД3, ПНД4

Температура

оС

20-150

2

Конденсат на напоре сливного насоса ПНД2

Давление

МПа

1,1

3

Основной конденсат после ПНД4

Расход

м3/ч

180

4

ПНД2; ПНД3; ПНД4

Уровень

мм

400

ПРИЛОЖЕНИЕ В

ПРИМЕР ОФОРМЛЕНИЯ РЕГЛАМЕНТНОЙ КАРТЫ

Таблица В.1 - Регламентная картаПозиция

Наименование параметра

место отбора

Единицы

измерения

Предел

Место установки

Вид отсчета

Назначение

1Б

4Б

7Б

Температура на входе, выходе и сливе каждого ПНД

оС

155

Панель

Показание,

регистрация

Непрерывный контроль

9Б

Давление перед ПНД 4

МПа

0,56

Панель

Показание,

регистрация

Непрерывный контроль

11Б

Давление перед ПНД 3

МПа

0,33

Панель

Показание,

регистрация

Непрерывный контроль

17В

Расход перед ПНД 4

м3/ч

180

Панель

Показание,

регистрация

Непрерывный контроль

18В

Регулирование расхода после ПНД 4

м3/ч

180

Панель

Без отсчета

Ведение режима

19В

Уровень в ПНД 4

мм

400

Панель

Показание,

регистрация

Непрерывный контроль

19Г

Уровень в ПНД 4

мм

400

Панель

Без отсчета

Ведение режима

20В

Уровень в ПНД 3

мм

400

Панель

Показание,

регистрация

Непрерывный контроль

20Г

Уровень в ПНД 3

мм

400

Панель

Без отсчета

Ведение режима

21Б

Давление в ПНД 2

кПа

20

Панель

Показание,

регистрация

Непрерывный контроль

22В

Уровень в ПНД 2

мм

400

Панель

Показание,

регистрация

Непрерывный контроль

22Г

Уровень в ПНД 2

мм

400

Панель

Без отсчета

Ведение режима

ПРИЛОЖЕНИЕ Г

ПРИМЕР ВЫБОРА ЗАКОНА РЕГУЛИРОВАНИЯ И ТИПА РЕГУЛЯТОРА

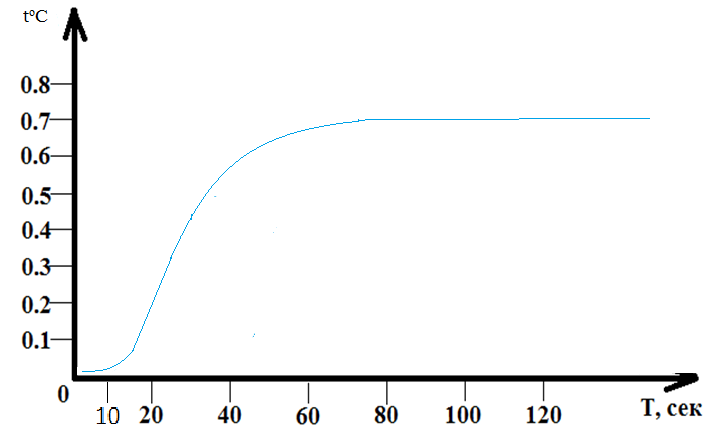

Для получения динамических свойств объекта опытным путем снимается кривая разгона контура регулирования. Кривая разгона необходима для расчёта системы переходного процесса.

По разгонной характеристике мы определили следующие параметры:

- коэффициент передачи объекта ![]() ;

;

- запаздывание ![]() ;

;

- постоянную времени объекта ![]() .

.

Кривая разгона представлена в соответствие с рисунком 1.

Рисунок 1 - Кривая разгона

Передаточная функцияWоб находится по формуле

,

(1)

,

(1)

где Тоб - постоянная времени объекта, с;

τоб - время запаздывания, с;

Коб - коэффициент передачи объекта

Для обеспечения нормальной работы системы автоматического регулирования необходимо подобрать соответствующее автоматическое управляющее устройство с соответствующими параметрами. Другими словами необходимо знать для объектов с самовыравниванием коэффициент усиления объекта kоб и постоянную времени объекта Тоб.

В данной работе был выбран ПИ - регулятор. За счет П-составляющей ускоряется процесс перехода к новому установившемуся состоянию, за счет И-составляющей исключается остаточная неравномерность. Регулятор реализуется параллельным соединением интегратора и усилительного звена. Постоянная времени Tи называется также временем удвоения, поскольку численно равна времени удвоения значения пропорциональной части. Свойства объекта управления в первом приближении могут быть оценены по отношению времени запаздывания tоб к постоянной времени объекта Тоб. Чем это отношение больше, тем задача автоматизации сложнее, и потому инженерный метод расчета рекомендует:

-

при tоб/Тоб< 0,2 позиционный регулятор;

-

при 0,2 ≤tоб/Тоб ≤1 регулятор непрерывного действия;

-

при tоб/Тоб> 1 импульсный или цифровой регулятор.

Так как в нашем случае t/Тоб=0,34 то выбираем ПИ-регулятор непрерывного действия.

Передаточная функция ПИ-регулятора имеет вид

,

(2)

,

(2)

где Ти- постоянная времени регулятора, с;

кр- коэффициент передачи регулятора;

![]() -

изображения по Лапласу

-

изображения по Лапласу

Для переходного процесса с 20% перерегулированием коэффициенты ПИ-регулятора КР и Тu,с вычисляются по формулам

![]() ,

(3)

,

(3)

![]() (4)

(4)

Вычисляем коэффициенты регулятора

![]() ,

,

![]()

Передаточная функция регулятора имеет вид

![]()

Структурная схема разомкнутой САР строится в соответствие с рисунком 2.

Рисунок 2 - Структурная схема разомкнутой САР

Понятие устойчивости является важнейшей качественной оценкой динамических свойств САР. Устойчивость САР связана с характером её поведения после прекращения внешнего воздействия. Причем, если показатели точности определяют степень полезности и эффективности системы, то от устойчивости зависит работоспособность системы.

С целью упрощения анализа устойчивости систем разработан ряд специальных методов, которые получили название критерии устойчивости. Критерии устойчивости делятся на две разновидности: алгебраические и частотные. Критерии устойчивости позволяют также оценить влияние параметров системы на устойчивость.

Устойчивость системы определяем по методу Гурвица. Для этого нужно найти передаточную функцию разомкнутой системы

![]() ,

(5)

,

(5)

где Wp - передаточная функция регулирования,

Wоб - передаточная функция объекта

![]()

Характеристическое выражение системы имеет вид

D(p) = 24,5s+2.45+857,5s2+60,02s=857,5s2+84,52s+2.45

Поскольку коэффициенты характеристического выражения а0 = 857,5 , а1 = 84,52, а2 = 2.45то матрица Гурвица имеет вид

![]()

Определители матрицы Гурвица составляют из коэффицентов характеристического уравнения и имеют вид

Δ1 = 84,52> 0,

![]()

Поскольку все определители положительны, то АСР устойчива.

Далее определим качественные показатели

регулирования системы (перерегулирование ![]() , время

регулирования tрег, время нарастания tн,

время достижения максимума tmax, колебательность N) по

переходной характеристике h(t), в соответствие с рисунком 3.

, время

регулирования tрег, время нарастания tн,

время достижения максимума tmax, колебательность N) по

переходной характеристике h(t), в соответствие с рисунком 3.

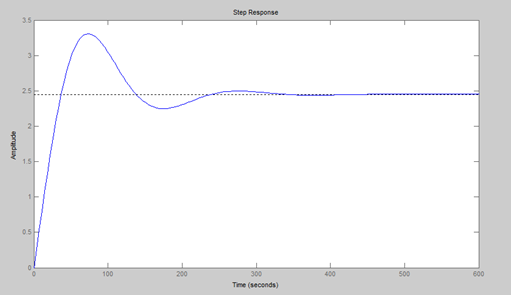

Рисунок 3 - Структурная схема САР

Переходная характеристика с прямыми оценками качества строится в соответствие с рисунком 4.

Рисунок 4 - Переходная характеристика с прямыми оценками качества

Время регулирования tрег определяется отрезком времени от начала переходного процесса до момента, после которого управляемая величина не отклоняется от установившегося значения больше, чем на величину погрешности Δ. Время нарастания tн определяется отрезком времени от начала переходного процесса до пересечения кривой с линией установившегося значения. Колебательность N определяется количеством забросов за время регулирование

Время регулирования tрег=183с. Время нарастания tн=80с, время достижения максимума tмакс=112с, время перерегулирования s=2%, колебательность N=1.

В установившемся режиме система статическая, так

как установившееся значение реакции ![]() =1.

=1.

Все качественные показатели отвечают техническому заданию, система не нуждается в дополнительной коррекции.

ПРИЛОЖЕНИЕ Д

ПРИМЕР ВЫПОЛНЕНИЯ ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ

Рисунок Д.1 - Схема автоматизации вельцевания цинкових кеков

ПРИЛОЖЕНИЕ Е

ПРИМЕР ВЫПОЛНЕНИЯ ПРИНЦИПИАЛЬНО-ЭЛЕКТРИЧЕСКОЙ СХЕМЫ

Рисунок Е.1 - Принципиально - электрической схемы