- Учителю

- Проектная работа «Будущее России в глубокой переработке нефти»

Проектная работа «Будущее России в глубокой переработке нефти»

ГБПОУ

«ГК г. Сызрани»

ГБПОУ

«ГК г. Сызрани»

ПРОЕКТНАЯ РАБОТА

«Будущее России в глубокой переработке нефти»

Авторы:

студенты 4 курса ГБПОУ «ГК г. Сызрани»

специальность: Переработка нефти и газа

Борисов Виктор Владимирович

Ермоленко Дмитрий Вячеславович

студент 3 курса ГПОУ «ГК г. Сызрани»

Кошель Илья Сергеевич

Научный руководитель:

Леонтьева Наталья Юрьевна

преподаватель ГБПОУ «ГК г. Сызрань»

Сызрань

Апрель 2016

Содержание

1. Аннотация 3

2. Введение 4

2.1 Перспективы развития глубокой переработки нефти в России 5

3. Основная часть 8

3.1 Процесс замедленного коксования (УЗК) 8

3.2 Процесс коксования в псевдоожиженном слое кокса Flexicoking 10

3.3 Каталитический крекинг остатков RFCC 11

3.4 Технология Veba Comba Cracker (VCC) 12

3.5 Гидроконверсия ИНХС РАН 14

3.6 Экономическая часть 16

4. Заключение 17

5. Список литературы 18

-

аннотация

Для поддержания конкурентоспособности предприятий продукции нефтепереработки углубление переработки нефти, требуются строительство процессов по переработки тяжелых остатков.

В работе детально описываются возможные процессы переработки нефтяных остатков, смоделированы различные конфигурации комплексов по переработке остатков на основе таких процессов как:

-

установка висбрекинга;

-

установка замедленного коксования;

-

установка коксования в псевдоожиженном слое кокса Flexicoking;

-

установка каталитического крекинга остатков RFCC;

-

установка гидрокрекинга VCC;

-

гидроконверсия ИНХС РАН;

Рассмотрены перспективы технического перевооружения Акционерного общества «Сызранский нефтеперерабатывающий завод» (АО «СНПЗ») и определен наиболее привлекательный комплекс переработки тяжелых нефтяных остатков для условий предприятия.

-

введение

Современный мировой баланс потребления нефтепродуктов свидетельствует о росте спроса на качественные моторные топлива. В то же время возрастание в общем объёме переработки доли тяжёлых и высокосернистой нефти приводит к снижению выхода легких и средних дистиллятов и ухудшению их качества. Поэтому перспективы развития нефтеперерабатывающей промышленности требуют углубленной переработки и рационального использования нефтяных остатков.

Недостатком технологий существующих производств является отсутствие глубокой комплексной переработки тяжелых нефтяных остатков (ТНО). Практически на всех НПЗ России гудрон подвергается висбрекингу с выработкой котельного топлива. Производство нефтяных битумов на большинстве НПЗ осуществляется методом окисления нефтяных остатков. Недостатком этого являются значительные расходы воздуха и образование трудноутилизируемых отходов.

На данный момент в России существуют следующие наиболее острые проблемы:

-

ужесточение налоговой политики в отношении выпуска темных нефтепродуктов,

-

финансовые санкции санкции США и ЕС,

-

высокая импортозависимость отрасли,

-

высокая капиталоемкость установок переработки углеводородного сырья.

Современный уровень развития научных разработок и технологических процессов позволяет получать из нефтяных остатков широкую гамму товарных нефтепродуктов, а также ценные углеродные продукты на базе высококачественного нефтяного кокса. Ведущая роль в решении этой проблемы отводится гидрогенизационным каталитическим процессам, позволяющим за счет деметаллизации, удаления серы и насыщения водородом подготовить нефтяные остатки для их дальнейшей переработки. Такие процессы характеризуются высокой гибкостью, хорошим качеством получаемых продуктов. Однако в качестве недостатков можно отметить необходимость высоких инвестиций (жесткие условия процесса, сложное аппаратурное оформление, необходимость наличия водородной установки и сложных систем катализаторов).

В мировой практике для переработки тяжелых нефтяных остатков в светлые дистиллятные продукты (бензиновые и дизельные фракции) наиболее часто используются:

-

замедленное коксование (УЗК),

-

флексикокинг (коксование с последующей газификацией),

-

каталитический крекинг или гидрокрекинг после предварительной деасфальтизации и деметаллизации,

-

высокотемпературная парокислородная газификация,

-

донорно-сольвентный крекинг (процессы «Лурги»).

Все эти процессы осуществляются при высоких давлениях от 3,5 до 30 МПа и температурах до 460°С в присутствии специально приготовленного донора водорода и с исключительно большим расходом дорогих катализаторов.

2.1 Перспективы развития АО «СНПЗ».

В соответствии с программой инновационного

развития нефтепереработки основными задачами, поставленными

руководящей компанией перед АО «СНПЗ» являются:

-

выполнение требований технического регламента и выпуск топлив класса Евро-5 для полного обеспечения российских потребителей и сбыта за рубежом;

-

увеличение глубины переработки нефти, снижение доли производства мазута.

На АО «Сызранском нефтеперерабатывающем заводе» проводится масштабная программа модернизации. Предприятие уже перешло (по техническому регламенту это стало обязательным с 1 января 2016 года) на выпуск автомобильного топлива экологического стандарта Евро-5. Это позволит увеличить глубину переработки нефти и повысить промышленную и экологическую безопасность.

Согласно плану указанного в «паспорте программы инновационного развития ОАО «НК «Роснефть» одним из ключевых результатов реализации программы будет внедрение новых технологий.

В настоящее время на АО «СНПЗ» строится огромное количество производственных объёктов:

-

установка каталитического крекинга FCC,

-

установка гидроочистки вакуумного газойля,

-

установка гидроочистки дизельного топлива

-

установка производства МТБЭ,

-

установка производства элементарной серы.

Для АО «СНПЗ» введение данных установок в технологическую цепочку позволит увеличить ряд производственных показателей таких как выпуск автобензинов АИ-92 на 394 тыс.т./год и АИ-95 на 320,8 тыс.т./год; выпуск дизельного топлива увеличится на 114,6 тыс.т./год эти продукты будут соответствовать перспективным классам топлив классу ЕВРО-5. Увеличится глубина переработки на 13%.

Выход светлых продуктов увеличится с 56 до 64 %.

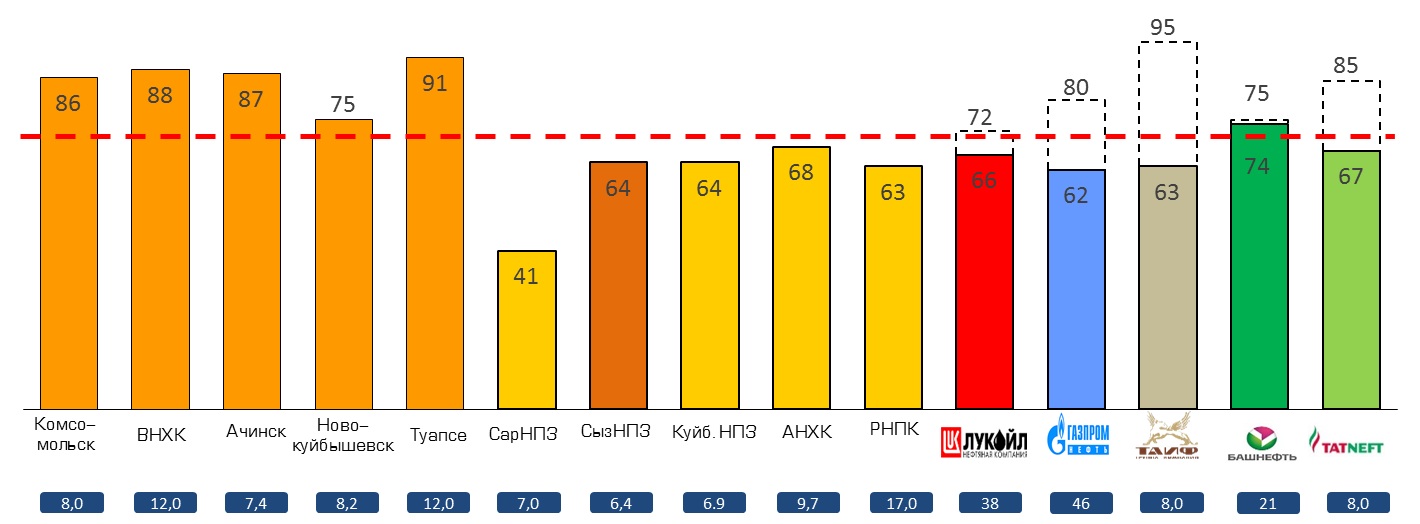

Анализ позиций АО «СНПЗ» среди предприятий нефтеперерабатывающей отрасли Российской федерации показан на рис. 1.

Модернизация производства в стране приведет к увеличению глубины переработки нефти, выхода светлых нефтепродуктов, а следовательно увеличится количество автобензина, дизельного топлива и реактивного топлива.

71% средний выход светлых НП по НК в России

Рис. 1

Выход светлых нефтепродуктов компаний после модернизации к 2018 г.

Результаты данного анализа показывают, что АО «СНПЗ» нуждается в дальнейшей модернизации производства. В противном случае предприятие может оказаться не конкурентно способным. Исходя из этого в своей работе мы ставим перед собой задачу по дальнейшему развитию предприятия, а именно: определить наиболее рентабельный для АО «СНПЗ» технологический процесс по глубокой переработки ТНО.

Объём гудрона получаемого на АО «СНПЗ» составляет 1760 тыс.т./год. На данный момент гудрон перерабатывается следующим образом:

-

360 тыс.т./год на установке производства битумов,

-

1400 на установках ТК-3 и ТК-4 для производства котельного топлива.

На предприятии планируется увеличить конец кипения вакуумного газойля до 560о С в следствии данной операции объём гудрона для его глубокой переработки уменьшится, а объём вакуумного газойля возрастет на 400 тыс.т./год.

Данное количество ВГО невозможно вовлекать в установку каталитического крекинга FCC т.к. по плану производства загрузка по сырью данной установки составит 110%.

1.

-

основная часть

Сейчас технологии переработки остатков представлены множеством процессов такими как:

-

Процесс висбрекинга

-

Процесс замедленного коксования (УЗК);

-

Процесс коксования в псевдоожиженном слое кокса (Flexicoking).

-

Каталитический крекинг остатков (RFCC).

-

Гидрокрекинг остаточного сырья (VCC);

-

Гидроконверсия ИНХС РАН.

3.1.Процесс висбрекинга.

3.2.Процесс замедленного коксования (УЗК)

Одним из преуспевающих компаний в реализации технологии замедленного коксования является компания Conoco Philips, которая стала первой, кто ввел данный процесс в мировое производство в 1950 г. в Понка-Сити, штат Оклахома США. На установке замедленного коксования помимо кокса получают газы, бензиновую фракцию и газойлевые дистилляты.

Образующиеся газы коксования или направляют на ГФУ (для извлечения пропан-пропиленовой и бутан- бутиленовой фракции) или используют в качестве технологического топлива. Бензиновые фракции имеют невысокие октановыми числа (около 60 по моторному методу) и имеют низкую химическую стабильность (за счет непредельных соединений) и содержат до 0,5 % маc. серы. Поэтому получаемые бензиновые, а также дизельные фракции необходимо гидрооблагораживать для получения качественного топлива. Кроме того, коксовые дистилляты могут быть использованы как компоненты газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга, для производства малозольного электродного кокса, термогазойля.

Сырьем установки являются вакуумные остатки, остатки установок легкого гидрокрекинга, атмосферные остатки, тяжелый газойль каталитического крекинга, гидроочищенные остатки, природные битумы и битумы остаток SDA и ROSE (сольвентаная деасфальтизация). Примеси металлов, серы и азота влияют на качество получаемой продукции.

Принцип установки замедленного коксования заключается в процессах термического крекинга, конденсации и полимеризации углеводородного сырья. В результате образуются водород, широкий спектр легких углеводородов, бензин, средние и тяжелые дистилляты, а также кокс. В зависимости от технологии образуется кокс 3 видов:

-

топливный кокс;

-

анодный кокс;

-

кокс высшего качества (игольчатый кокс).

Топливный кокс применяется в качестве печного топлива, а также в качестве получения цемента.

Прокаленный анодный кокс имеет высокую электропроводность, что отразилось в его применении в алюминиевой и сталелитейной промышленности.

Игольчатый кокс - ключевое сырье для производства графитированных электродов, применяемых в электросталеплавлении для передачи в высокомощные электродуговые печи электричества и создания температуры, достаточной для расплавления лома и производства стали.

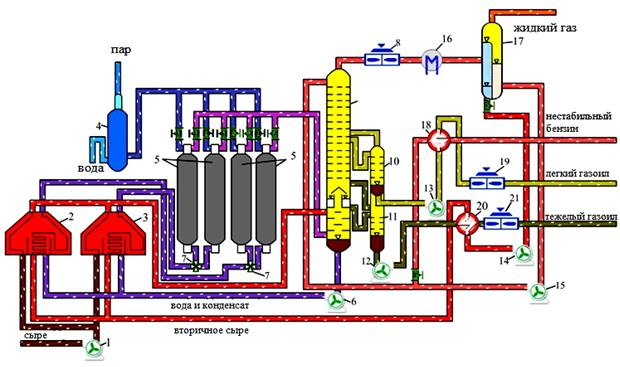

Режим работы коксовой камеры составляет 48 часов: 24 часа коксовая камера заполняется коксом, и в течение 20-22 часов осуществляется выгрузка кокса из коксовых камер при помощи струи воды под высоким давлением (до 14 МПа). Технологические схемы установок замедленного коксования включают в себя следующие основные блоки:

-

нагревательный (сюда относится конвекционная секция печи установки, нижняя секция ректификационной колонны, где происходит нагрев продуктами коксования, радиантная секция печи);

-

реакционный (представляет собой две/четыре полые камеры, работающие попеременно, где непосредственно происходит процесс замедленного коксования тяжёлых нефтяных остатков);

-

фракционирующий (разделение полученных лёгких фракций коксования: газ, бензин, газойль);

-

блок механической обработки кокса, его выгрузки, сортировки и транспортировки.

Рис. 2 Принципиальная схема установки замедленного коксования

Недостатки процесса замедленного коксования:

-

бензины содержат в большом количестве олефинов, серы;

-

легкий и тяжелый газойли для улучшения их качества необходимо отправлять на установку гидроочистки дизельных топлив;

-

кокс, до 25 % от сырья, содержит большое количество серы и поэтому не может классифицироваться как товарный продукт.

При росте глубины переработки до 87 % выход светлых нефтепродуктов оставляет желать лучшего.

Следовательно строительство установки замедленного коксования не решит ситуацию выпуска качественной продукции, необходимо строительство комплекса замедленного коксования.

3.2. Процесс коксования в псевдоожиженном слое кокса. Flexicoking

Флексикокинг представляет собой процесс

термоконтактного крекинга, совмещённый с газификацией кокса.

Назначением процесса термоконтактного крекинга (ТКК) является

получение дистиллятов, богатых ароматическими углеводородами, и

газа, содержащего до 50 % (об.) непредельных углеводородов. Бензин

получаемый в процессе имеет октановое число 60 - 65 и содержит

1000-1200 ppm серы.

Фракция 180-360 должна подвергаться гидроочистке, а вакуумный газойль может являться сырьем гидрокрекинга.

Процесс ведется при температуре 400-550оС и давлении 0,3 МПа. Технологической схемой предусмотрена подача сырья в реактор с кипящим слоем циркулирующего кокса, где оно подвергается термическому крекингу и образует пары продуктов реакции и кокс. Все продукты, кроме кокса выводят из реактора в виде паров, после чего они конденсируются и направляются на ректификацию. Кокс из реактора поступает в нагреватель, где выделяется углеводородный газ. Циркулирующий горячий газ из нагревателя возвращается в реактор, а основной поток кокса направляют в газификатор. Здесь 96% кокса газифицируется в присутствии водяного пара и воздуха.

Плюсами данной технологии является:

-

выход жидких продуктов несколько выше, чем при замедленном коксовании;

-

переработка практически любых поддающихся перекачке углеводородов;

-

малоценный кокс - сырье для получения дешевого нефтезаводского топлива (Flexicoking).

-

непрерывный процесс (низкая численность персонала; стабильная эксплуатация;

-

отсутствие технологических циклов нагрева и охлаждения оборудования);

Получаемый синтезгаз в количестве 912 тыс.т.год предлагается облагораживать на установке GTL (газификация синтез -газа по методу Фишера-Тропша). Процесс характеризуется высоким давлением до 25 МПа, что и сказывается на капитальных затратах её строительства.

С комплексом Flexicoking глубина переработки нефти составит 91.5%, т.е. +13.5%. Выход светлых нефтепродуктов увеличится до 80%.

3.3 Каталитический крекинг остатков RFCC

Каталитический крекинг RFCC - Residue Fluid

Catalytic Cracking технология с более чем 60-летним опытом

промышленной эксплуатации.

Особенностью данного процесса является конструкция с двухступенчатой регенерацией и минимальная величина дельта-кокс. Процесс применяется для превращения высокомолекулярных углеводородов в более легкие и ценные продукты.

Сырье может поступать на установку RFCC в различных формах: от гидроочищенных вакуумных газойлей до необработанного высокоароматичного нижнего продукта колонн атмосферной перегонки. Сырье может также представлять собой смесь продуктов других установок, например нефтяного вакуумного газойля с вакуумным газойлем коксования, нижним продуктом колонн вакуумной перегонки, деасфальтизатом.

Исторически так сложилось что, главной целью процесса было производство бензина, дистиллята и олефинов. RFCC может производить до 52% бензина каталитического крекинга с октановым числом 92 п. (исследовательским методом).

В получаемом бензине содержится 0,29 % сернистых соединений. Данный бензин не может соответствовать техническому регламенту и требует облагораживания с сохранением октанового числа. Для этого при расчете данного комплекса должна быть включена установка сорбционной очистки от сернистых соединений S-sorb. Нужно сказать, что при каталитическом крекинге остаточного сырья образуется большое количество кокса до 10,8% мас.

Комплекс каталитического крекинга RFCC имеет ряд проблем с компаундированием бензина после селективной гидроочистки имеет ОЧ 90 п. по (испытание моторным методом) и содержит 42% ароматических соединений, в связи с чем невозможно вовлекать весь объем бензина RFCC в товарный автобензин.

Проект не рекомендован к внедрению.

3.4. Технология Veba Comba Cracker

(VCC).

При прогнозируемых высоких ценах на сырую нефть и низких ценах на природный газ гидрокрекинг суспензионной фазы становится более предпочтительным вариантом гидрогенизации остатков нефтепереработки.

Принципы гидрокрекинга суспензионной фазы по сути позволяют преодолеть ограничения, существующие для технологий со стационарным и кипящим слоем, и обеспечивают существенно более высокую степень конверсии остатка. Отходов у производства не будет. Это будет НПЗ будущего. Плюсами данной установки служат:

-

Гибкость в выборе сырья.

Технология VCC компании KBR - единственная технология, показавшая способность перерабатывать широкий спектр видов сырья - остатков нефтепереработки.

-

Высокая конверсия и доказанная надежность

Технология VCC показала конверсию на уровне 95% и выше для различных видов сырья.

-

Простая архитектура - проверенные возможности интеграции

Технология VCC использует простую технологическую схему с использованием оборудования традиционного для нефтеперерабатывающих предприятий класса. Внутренние устройства в реакторе отсутствует, и кинетические и гидродинамические свойства обеспечиваются за счет уникальных технологий проектирования, позволяющих поддерживать высокий уровень конверсии.

Технология отработана на пилотных установках, разработаны и выданы исследовательские данные для выполнения техникоэкономических расчетов промышленной установки для ОАО «Танеко» (г. Нижнекамск).

Рис. 3 Технологическая схема Veba Comba Cracker (VCC).

Технология «VEBA COMBI CRACKER» является оригинальным процессом, включающим в себя 4 последовательных реактора гидрокрекинга. Первые три реактора за счет запатентованной технологии позволяют превращать низкокачественный гудрон или любую битумную нефть в чистую «синтетическую» нефть или в чистый вакуумный газойль.

Четвертый реактор - классический гидрокрекинг, он способен конвертировать вакуумный газойль в нафту, керосин и дизель. При этом качество керосина и дизеля получается не ниже требований стандартов ЕВРО-5. Важно, что это не комплекс установок, а одна единая установка крупнотоннажной мощности.

Установка VCC уникальна в своем роде для её строительства не требуется строить большой комплекс технологических объектов. В состав мини комплекса войдут установка производства серы, установка производства водорода и установка VCC с реактором гидрокрекинга ВГО.

3.5 Гидроконверсия ИНХС РАН

Особенностью всех существующих в мире технологий

гидрогенизационной переработки является применение каталитических

систем с нанесенными на носитель каталитическими активными

элементами. Структура таких катализаторов накладывает ограничения

на качество перерабатываемого сырья, в частности по содержанию

каталитических ядов (тяжелые металлы) и асфальто - смолистых

веществ.

В целях решения данной проблемы была разработана новейшая, не имеющая аналогов в мировой практике технология гидроконверсии тяжелого нефтяного сырья (Т кип.>500°C), позволяющая повысить глубину переработки нефти до 90-92% по сравнению с традиционными для нефтепереработки в России 70%.

Процесс осуществляется в проточной установке при Т=440-460°С, Р=6,5-7,5 МПа в присутствии наноструктурированного катализатора нового типа, формирующегося непосредственно в реакционной среде «in situ» из прекурсора. Основными продуктами процесса являются углеводороды С5-С10 - высококачественные компоненты моторных топлив, фракция С1-С4 и вакуумные газойлевые фракции, являющиеся ценным сырьем для нефтехимии. Технология отработана на пилотных установках, разработаны и выданы исследовательские данные для выполнения техникоэкономических расчетов промышленной установки для ОАО «Танеко» (г. Нижнекамск).

Нанесенные на различные пористые носители - алюмосиликатный, цеолитный, углеродный и др., имеющие форму шара, сферы, таблетки, черенков и т. д. - активные каталитические центры располагаются на поверхности и в порах носителей. В условиях процесса термокаталитической деструкции тяжелых остатков поверхность и поры носителя покрываются высокомолекулярными (асфальто - смолистыми) компонентами сырья и образующимися в процессе продуктами уплотнения, что сопровождается блокированием активных каталитических центров и быстрой дезактивацией катализатора. Ввиду невозможности эффективного решения поставленной задачи путем применения традиционных процессов и катализаторов, был разработан принципиально новый подход к созданию каталитических систем и способам введения их в процесс.

Гидроконверсия остаточного сырья на нано - размерных катализаторах может использоваться как составная часть блока атмосферной и вакуумной перегонки при строительстве нового НПЗ, а также в виде отдельного блока при реконструкции существующего НПЗ. В последнем случае аппаратурное оформление данной технологии практически совпадает с аппаратурным оформлением обычного процесса гидропереработки гудрона. При этом может быть несколько вариантов включения предлагаемого процесса в схему такого завода. Так, при углублении переработки в условиях дефицита нефти, существующие блоки атмосферной и вакуумной перегонки могут быть использованы для разделения продуктов гидроконверсии.

Технология гидроконверсии тяжелых нефтяных остатков, содержащих большое количество серы, ванадия, никеля, асфальто - смолистых веществ осуществляется в аппаратах под давлением водорода 6-10 МПа при температурах 440-460о С. При сравнительно мягких условиях в процессе гидроконверсии достигается высокая конверсия исходного сырья (90-95 %) и обеспечивается высокий выход дистиллятных фракций. Получаемый вакуумный остаток практически весь срабатывается на стадии регенерации катализатора и извлечения ванадия и никеля. Реализация на отечественных НПЗ нового процесса позволит резко обогнать развитые страны по качеству и глубине переработки нефти и выдвинет нашу страну в лидеры в данной области на десятилетия вперед.

-

Заключение

В ходе проектной работы были проработаны различные варианты модернизации АО «СНПЗ» с целью реализации глубокой переработки нефти.

Наиболее рентабельными считаем технологии VCC компании KBR и гидроконверсию ИНХС РАН. Применение этих процессов позволит уменьшить количество получаемых мазутов и темных нефтепродуков - 5 % массовых.

Выводы

-

технологии VCC компании KBR и гидроконверсия ИНХС РАН являются привлекательными по объёму неконвертируемого остатка;

-

технологии VCC гидроконверсии имеют возможность производить из неконвертируемого остатка топливный пеки;

-

технология VCC позволит получить дизельное топливо VCC с цетановым числом 49, содержанием серы 10 pmm;

-

давление при технологическом процессе VCC - 20 МПа

-

давление при технологическом процессе ИНХС РАН 7-8 МПа.

-

содержание серы в дизельном топливе ИНХС РАН 1000 pmm;

-

бензин VCC можно направлять на каталитический риформинг;

-

в технологическую схему VCC возможно включить реактор гидрокрекинга ВГО;

-

технология ИНХС РАН предусматривает строительство установки гидрокрекинга ВГО (вакуумный газойль);

-

объём кап. вложений в гидроконверсию ИНХС РАН ниже чем в VCC;

-

технология ИНХС РАН является продуктом отечественной инженерии;

-

санкции ЕС помешают закупать импортное оборудование;

-

нестабильный курс рубля к иностранной валюте влияет на закупку оборудования.

</<br>