- Учителю

- Методические указания к лабораторным работам по дисциплине «Процессы формообразования и инструменты» для студентов 2 курса специальности «Технология машиностроения»

Методические указания к лабораторным работам по дисциплине «Процессы формообразования и инструменты» для студентов 2 курса специальности «Технология машиностроения»

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

«Ивановский государственный энергетический

университет имени В.И. Ленина»

Машиностроительный колледж

Методические указания

к лабораторным работам по дисциплине

«Процессы формообразования и инструменты»

для студентов 2 курса специальности

«Технология машиностроения»

Иваново 2016

Составитель Е. С. Вьюшина

Редактор Л. В. Дубова

Методические указания к лабораторным работам предназначены для студентов, обучающихся по направлению 151901 «Технология машиностроения» и выполнены в соответствии с рабочей программой по дисциплине «Процессы формообразования и инструмент». Предусматривают знакомство с токарными резцами и обработкой материалов на токарном станке 1К62.

Рекомендуется для специальностей технического профиля.

Утверждены методической комиссией технологических дисциплин и оборудования.

Рецензент:

____________ (Е. В. Сидорова) преподаватель высшей категории ФГБОУ ВПО ИГЭУ Машиностроительный колледж

____________ (А. Н. Зыгалов) начальник УК ОАО «Автокран»

Оглавление

4

Лабораторная работа №1 «Измерение углов токарных резцов».…………………………………………

11

Лабораторная работа №2 «Влияние различных факторов на шероховатость обработанной поверхности»..………….…………... …………………………...

18

Лабораторная работа №3 «Влияние глубины резания на точность обработанной поверхности»…………

25

Введение

Токарная обработка (точение) - один из самых распространенных видов обработки металлов резанием, осуществляемый на станках токарной группы.

Лабораторные работы № 2, 3 выполняются на токарно-винторезном станке 1К62.

Не смотря на большое разнообразие конструкций, все токарно-винторезные станки имеют типовое устройство.

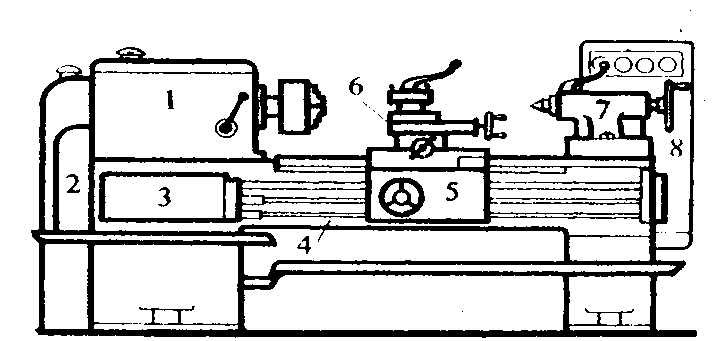

На рис.1 показан токарно-винторезный станок 1К62, состоящий из следующих составных частей:

Рис.1. Токарно-винторезный станок 1К62:

1 - передняя бабка; 2 - гитара; 3 - коробка подач; 4 - станина; 5 - фартук; 6 - суппорт; 7- задняя бабка; 8- шкаф с электрооборудованием

Передняя бабка - чугунная коробка, внутри которой расположена коробка скоростей предназначенная для изменения частоты вращения шпинделя. В коробку скоростей входит главный рабочий орган станка - шпиндель. Гитара - предназначена для настройки станка на требуемую подачу или шаг нарезаемой резьбы. Коробка подач - предназначена для изменения скорости подачи и передачи вращательного движения ходовому винту и ходовому валу. Станина - массивное чугунное основание, на котором смонтированы все основные части станка. На верхней части станины расположены направляющие, по которым перемещается суппорт. Станина расположена на двух тумбах. Фартук - система механизмов преобразующих вращательное движение ходового винта и ходового вала в возвратно-поступательное движение суппорта.

Суппорт - устройство, в которое входит резцедержатель, верхние салазки суппорта, поперечные салазки суппорта и каретка. Суппорт нужен для придания резцу движения подачи. Задняя бабка - служит для закрепления центров поддерживающих правый конец длинных заготовок, а также для закрепления осевого инструмента. Шкаф с электрооборудованием - в нем расположено электрооборудование станка.

Детали машин изготавливают из заготовок. Слой металла, который срезают с заготовки во время обработки, называют припуском. Процесс резания сопровождается сложными физическими явлениями (пластическими и упругими деформациями, тепловыделением, образованием нароста на режущей части инструмента), которые оказывают большое влияние на работу режущего инструмента, производительность труда и качество обработки.

Для осуществления процесса резания на токарном станке необходимо два движения:

-

главное движение - вращательное движение заготовки;

-

движение подачи - поступательное движение резца, обеспечивающее непрерывное врезание его в новые слои металла.

Режущим инструментом, применяемым на токарных станках, являются резцы, которые по виду обработки делятся на проходные, подрезные, отрезные, прорезные, галтельные, резьбовые, фасонные и расточные. Ниже рассматриваются некоторые токарные резцы:

-

Проходные резцы применяют как для обработки вдоль оси заготовки (рис. 2), так и для подрезки торца (рис. 3). К проходным резцам относится и резец, показанный на рис. 4, называемый проходным упорным. Он применяется при продольном обтачивании с одновременной обработкой торцовой поверхности, составляющий с цилиндрической поверхностью прямой угол.

-

Подрезные резцы применяют для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения (рис.5).

-

Отрезной резец применяют для отрезки (разрезки) заготовки (рис. 6).

-

Прорезные резцы аналогичны отрезным, но имеют длину режущей кромки, соответствующую ширине прорезаемого паза (канавки).

-

Галтельные резцы применяют для протачивания закругленных канавок (рис. 7,а) и переходов.

-

Резьбовые резцы применяют для нарезания наружных (рис. 7,б) и внутренних резьб.

-

Фасонные резцы применяют для обработки фасонных поверхностей (рис. 7,в).

-

Расточные резцы применяют для обработки сквозных или глухих отверстий (рис.8).

Рис.2. Проходной резец

![]()

Рис. 3. Проходные резцы для подрезки торца

Рис.4. Проходной

упорный резец

![]()

Рис.5. Подрезной резец

S

Рис.6. Отрезной резец

Рис.7.: а - галтельный резец;

б - резьбовой резец; в - фасонный резец

а) б) в)

Рис.8. Расточные резцы

![]()

Методические рекомендации по выполнению

лабораторной работы

Перед тем как приступить к выполнению лабораторной работы студент должен:

-

Изучить теоретический материал по теме.

-

Получить от преподавателя настольный угломер с набором резцов (проходной прямой, проходной упорный, отрезной) стандартной конструкции.

-

Получить от преподавателя радиусометр.

-

Изучить последовательность измерения углов токарных резцов.

-

Получить зачет.

Общие требования к оформлению

лабораторных работ

-

Лабораторная работа оформляется в тетради.

-

Рисунки оформляются карандашом.

Общие критерии оценки лабораторных работ

Оценка («зачтено» или «не зачтено») выставляется преподавателем после проверки содержания лабораторной работы и ответов на вопросы. В случае получения оценки «не зачтено» студент переделывает работу во внеурочное время. Работа считается выполненной только после получения оценки «зачтено».

При невыполненных лабораторных работах по окончании семестра студент не допускается к получению зачета по дисциплине «Процессы формообразования и инструменты».

Лабораторная работа №1

Измерение углов токарных резцов

Цель работы

Ознакомление учащихся с геометрическими и конструктивными параметрами токарных резцов. Приобретение практических навыков в измерении углов токарных резцов с помощью настольного угломера.

Оборудование рабочего места

Для выполнения работы на рабочем месте необходимо иметь:

-

Настольный универсальный угломер.

-

Радиусометр, для измерения радиуса при вершине резца.

-

Штангенциркуль, для измерения ширины (В), высоты (Н) и длины (L) резца (рис.9).

-

Набор резцов (проходной прямой, проходной упорный, отрезной) стандартной конструкции.

Теоретические сведения

Токарный резец состоит из стержня (державки), служащего для закрепления его в резцедержателе станка, и головки резца. Различают следующие элементы режущей части резца: передняя поверхность, по которой сходит стружка. Главная задняя поверхность, обращённая к поверхности резания заготовки. Вспомогательная задняя поверхность, обращённая к обработанной поверхности заготовки. Главная режущая кромка - линия пересечения передней и главной задней поверхностей. Вспомогательная режущая кромка - линия пересечения передней и вспомогательной задней поверхностей. Вершина резца - точка пересечения главной и вспомогательной режущих кромок. Для увеличения износостойкости резца и повышения чистоты обработанной поверхности вершину иногда закругляют или срезают прямолинейной переходной кромкой.

Рис.9. Основные конструктивные параметры резца:

1 - передняя поверхность; 2 - главная задняя поверхность; 3 - вспомогательная задняя поверхность; 4- главная режущая кромка; 5 - вспомогательная режущая кромка; 6 - вершина резца; «Н»- высота державки; «В»- ширина державки

Углы резца делятся на главные, вспомогательные и углы в плане (рис.10). Главные углы резца измеряются в главной секущей плоскости. К ним относятся:

α - главный задний угол, заключенный между главной задней поверхностью и плоскостью резания.

β - угол заострения, образованный передней и задней поверхностями.

γ - передний угол, между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проходящей через главную режущую кромку.

δ - угол резания, между передней поверхностью и плоскостью резания.

При положительном значении переднего угла γ °

α+ γ+ β = 90°

β = 90°- (α+ γ)

К вспомогательным углам и углам в плане относятся:

α1 - вспомогательный задний угол, расположен между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

ε- угол при вершине, заключенный между проекциями главной и вспомогательной режущими кромками.

φ - главный угол в плане, между проекцией главной режущей кромки на основную плоскость и направлением подачи.

φ1 - вспомогательный угол в плане, между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

λ - угол наклона главной режущей кромки, между главной режущей кромкой и линией проведенной через вершину резца параллельно основной плоскости.

Порядок выполнения работы

-

Ознакомиться с содержанием работы и методическими указаниями для ее выполнения.

-

Выполнить эскиз резца и указать основные конструктивные параметры (рис. 9).

-

Выполнить сечения в главной секущей и вспомогательной секущей плоскостях, обозначить углы (рис. 10).

-

Измерить размеры В, Н и L каждого резца.

-

Измерить главные, вспомогательные углы и углы в плане.

-

Измерить радиусометром радиус при вершине «r».

-

Результаты измерений занести в таблицу 1.

Рис.10. Углы резца

Последовательность измерения углов резца

Измерение углов токарных резцов осуществляется с помощью настольного угломера (рис.11). При измерении главных

углов резца необходимо шкалу 2 установить перпендикулярно главной режущей кромки резца, что соответствует главной секущей плоскости. Измерение главного угла α производится в следующей последовательности:

-

Устанавливается шкала 2 перпендикулярно главной режущей кромки резца, поворотом ее вокруг стойки 1 и закрепляется в данном положении винтом 3.

-

Угольник 4 поворачивается вокруг оси 5, до соприкосновения измерительной поверхности угольника с задней гранью резца (при этом неизбежна регулировка положения шкалы 2 по высоте на стойке 1)

-

Риска указателя 6 показывает на шкале величину заднего угла в градусах.

Аналогично измеряются вспомогательный задний угол и передний угол. Углы β и δ определяются следующим образом:

β = 90 - (α+ γ) δ = α+ β

Для измерения углов φ и φ1 устанавливается в рабочее положение шкала 7, при этом резец с помощью подвижного упора 8 располагается перпендикулярно к измерительной поверхности указателя 9.

Указатель 9 поворачивается до полного совмещения с главной режущей кромкой резца, тогда риска указателя показывает величину угла. Величина ε определяется по формуле:

ε = 180 - (φ+ φ1)

Угол λ измеряется по шкале 10 и считается положительным, если вершина резца является наинизшей точкой главной режущей кромки. Если вершина резца является наивысшей точкой главной режущей кромки, то λ отрицательный. λ=0 , если главная режущая кромка параллельна основной плоскости.

Рис.11. Настольный угломер: 1- стойка; 2- шкала для измерения угла α; 3 - винт; 4 - угольник; 5 - ось; 6 - риска; 7- шкала для измерения углов φ и φ1; 8 - упор; 9 - указатель; 10 - шкала для измерения угла λ

-

Радиус при

вершине

r, мм

Углы резца в градусах

Вспомогательные углы, град.

λ

ε

φ1

φ

α1

Главные

углы, град.

δ

β

Таблица 1. Результаты измерений

γ

α

Форма передней поверх-ности

ВхНхL,

мм

Наименование

резца

№

п/п

Контрольные вопросы

-

Классификация токарных резцов, их назначение;

-

Формы передней поверхности резца;

-

Геометрия токарных резцов;

-

Влияние углов резца на процесс резания.

Методические рекомендации по выполнению

лабораторной работы

Перед тем как приступить к выполнению лабораторной работы студент должен:

-

Изучить теоретический материал по теме.

-

Получить от преподавателя заготовку согласно эскизу.

-

Получить от преподавателя эталоны шероховатости обработанной поверхности.

-

Получить от преподавателя резцы стандартной геометрии.

-

Изучить методы и средства измерения шероховатости.

-

Получить зачет.

Лабораторная работа № 2

Влияние различных факторов на шероховатость

обработанной поверхности

Цель работы

-

Определить влияние различных факторов на шероховатость обработанной поверхности при точении.

-

Приобретение практических навыков при определении шероховатости обработанной поверхности путем сравнивания с эталоном чистоты.

Оборудование рабочего места

Работа проводится на токарном станке 1К62, на рабочем месте необходимо иметь:

-

Заготовки согласно эскизу (рис.12);

-

Резцы стандартной геометрии;

-

Эталоны шероховатости обработанной поверхности;

Теоретические сведения

Качество изготовленной детали, а следовательно, и всей машины, прибора, станка или другого изделия, собранного из несколько деталей, влияет на долговечность и надежность работы всего механизма. Качество детали зависит не только от марки металла или его термической обработки, но и от шероховатости поверхностей этой детали. Поверхность детали, полученная после механической обработки (опиливания, шабрения, обтачивания, шлифования и т.д.), не может быть идеально гладкой. Любой режущий инструмент оставляет на ней следы впадин или выступающих гребешков - шероховатость.

Шероховатость поверхности это показатель высоты, шага и величины микронеровностей , полученных после обработки материала. Для определения шероховатости на поверхности детали выделяют определенную часть. Эта часть называется базовой длинной.

На шероховатость поверхности кроме режима резания (подачи и скорости резания) влияют геометрические параметры режущей части инструмента (главный и вспомогательный углы в плане, радиус закругления вершины), качество заточки и доводки режущей кромки.

Параметры и характеристики шероховатости регламентированы ГОСТ 2789-73, которым установлены следующие ее параметры:

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Для обозначения шероховатости ГОСТ 2.309-73 предусматривает один из знаков:

![]() для

поверхности, вид обработки которой не устанавливается;

для

поверхности, вид обработки которой не устанавливается;

![]() для

поверхности, образуемой удалением слоя металла, например, точением,

сверлением, фрезерованием и т.д.;

для

поверхности, образуемой удалением слоя металла, например, точением,

сверлением, фрезерованием и т.д.;

![]() для

поверхности, образуемой без удаления слоя металла, например,

литьем, ковкой, штамповкой и т.д.;

для

поверхности, образуемой без удаления слоя металла, например,

литьем, ковкой, штамповкой и т.д.;

![]() указывают

вид обработки, которым необходимо получить данную шероховатость -

доводить, полировать и т.д.

указывают

вид обработки, которым необходимо получить данную шероховатость -

доводить, полировать и т.д.

В табл.2 приведены параметры шероховатости поверхности по ГОСТ 2789- 73 ( СТ СЭВ 638 - 77).

Таблица 2. Параметры шероховатости поверхности

Классы шероховатости поверхности

Параметры шероховатости по

ГОСТ 2789-73 ( СТ СЭВ 638 - 77)

Rа , мкм

R z , мкм

1

80…50

320…200

2

40…25

160…100

3

20…12,5

80…50

4

10…6,3

40…25

5

5…3,2

20…12,5

6

2,5…1,6

10…8

7

1,25..0,8

6,3…4,0

8

0,63…0,40

3,2…2,0

9

0,32…0,20

1,6…1,0

10

0,160..0,100

0,8…0,5

Параметр шероховатости Rа устанавливается для классов шероховатости 6…..12, а параметр шероховатости Rz - для классов 1….5 и для классов 13…..14.

Порядок выполнения работы

-

Ознакомиться с содержанием работы и методическими указаниями для ее выполнения.

-

Выполнить эскиз детали (рис. 12).

-

Выполнить задания:

- проверить зависимость шероховатости обработанной поверхности путем сравнивания с эталоном чистоты в зависимости от величины подачи и глубины резания;

- проверить зависимость шероховатости обработанной поверхности от геометрии резца;

- проверить зависимость шероховатости обработанной поверхности от величины скорости резания.

4. По каждому заданию работы сделать вывод.

Методы и средства измерения шероховатости

поверхности

Оценка шероховатости поверхности производится различными методами. Одним из наиболее распространенных является метод сравнения. Сущность этого метода заключается в сравнении контролируемой поверхности с поверхностью специально изготовленного эталона, называемого образцом шероховатости. Образцы шероховатости изготавливаются по ГОСТ 9378- 60. Они представляют собой металлические пластины с плоской или цилиндрической рабочей поверхностью размером 30х20 мм. Рабочая поверхность каждого образца обработана одним из следующих способов: наружным точением, внутренней расточкой, зенкерованием, развертыванием, строганием, фрезерованием, шлифованием, полированием, доводкой.

Сравнение поверхностей детали и образца производят визуально («на глаз») или на ощупь, проводя ногтем или ребром монеты поперек следов обработки. Надежные результаты контроля получаются только для поверхностей до 6-ого класса. При проверке более чистых поверхностей используют различные оптические приборы.

При выборе образцов для контроля шероховатости поверхности детали следует выполнять следующие условия:

-

образец должен быть выполнен из того же материала, что и контролируемая деталь ( сталь, чугун, бронза и т. п.);

-

рабочая поверхность образца должна быть обработана тем же методом, что и контролируемая поверхность детали (точением, фрезерованием и т. п.);

-

геометрическая форма рабочей поверхности образца должна соответствовать геометрической форме контролируемой поверхности детали (плоская, цилиндрическая).

Вместо образцов в ряде случаев применяют готовую деталь, шероховатость поверхности которой аттестована специальными измерительными приборами. Эта эталонная деталь наилучшим образом отвечает всем вышеперечисленным условиям.

Задание 1

-

Проверить зависимость шероховатости обработанной поверхности от величины подачи. Результаты занести в таблицу 3.

-

Определить режимы резания:

t=…мм, V=…м/мин, n=…об/мин, D=…мм.

Таблица 3. Зависимость шероховатости обработанной поверхности от величины подачи

Величина подачи

S, мм/об

Шероховатость обработанной

поверхности

Вывод

Задание 2

-

Проверить зависимость шероховатости обработанной поверхности от глубины резания. Результаты занести в таблицу 4.

-

Определить режимы резания:

S=…мм/об V=…м/мин, n=…об/мин

Таблица 4. Зависимость шероховатости обработанной поверхности от глубины резания

Глубина резания

t, мм

Шероховатость обработанной

поверхности

Вывод

Задание 3

-

Проверить зависимость шероховатости поверхности от скорости резания. Результаты занести в таблицу 5.

-

Определить режимы резания:

t=…мм, S=…мм/об, n=…об/мин

Таблица 5. Зависимость шероховатости поверхности от скорости резания

Скорость

резания,

V, м/мин

Шероховатость обработанной

поверхности

Вывод

Задание 4

-

Проверить зависимость шероховатости обработанной поверхности от геометрии резца. Результаты занести в таблицу 6.

-

Определить режимы резания:

t=…мм, V=…м/мин, n=…об/мин, S=…мм/об.

Таблица 6. Зависимость шероховатости обработанной поверхности от геометрии резца

Шероховатость обработанной

Поверхности, мкм

Вывод

Рис.12. Эскиз детали

Контрольные вопросы

-

Что называют шероховатостью поверхности?

-

От каких режимов обработки зависит шероховатость поверхности?

-

Какими способами можно изменить шероховатость поверхности?

-

Какими параметрами измеряется шероховатость поверхности?

-

Какие условия нужно учитывать при контроле шероховатости поверхности?

Методические рекомендации по выполнению

лабораторной работы

Перед тем как приступить к выполнению лабораторной работы студент должен:

-

Изучить теоретический материал по теме.

-

Получить от преподавателя заготовку согласно эскизу.

-

Получить от преподавателя резец проходной отогнутый с углом φ=45°.

-

Получить зачет.

Лабораторная работа №3

Влияние глубины резания на точность обработанной поверхности

Цель работы

-

Приобретение практических навыков при измерении детали микрометром.

-

Определение влияния глубины резания на отжим резца (Ру).

-

Определение температуры стружки t°C при обработке по цвету побежалости (табл.9).

Оборудование рабочего места

-

Работа производится на токарном станке 1К62.

-

Заготовка согласно эскизу.

-

Резец правый проходной отогнутый с углом φ=45°.

Теоретические сведения

Жесткость упругой системы влияет в основном на точность обработки и на возникновение вибрации.

Большая жесткость системы является одним из основных условий достижения точности при обработке. При отсутствии достаточной жесткости под действием сил резания и других сил система деформируется, что приводит к искажению формы детали и получению неправильных ее размеров.

С жесткостью системы СПИД (станок - приспособление - инструмент - деталь) связано и явление вибрации.

Системы, обладающие большой жесткостью, могут работать с более высокими режимами резания без проявления вибрации, что обеспечивает их большую производительность.

Жесткость упругой системы jс, Н/м выражается отношением радиальной составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению режущей кромки инструмента, установленного на размер относительно детали, отсчитанному в том же направлении:

jc=Py ∙ 9.81 / y∙10-3,

где Ру - радиальная составляющая силы резания, кг;

у- смещение режущей кромки инструмента (деформация упругой системы) , мм.

На рисунке 14 показаны силы, возникающие в процессе резания:

Рис.14. Схема сил резания

Рz- сила резания - действующая по касательной к поверхности резания и совпадающая с направлением главного движения. Эта сила изгибает резец в вертикальной плоскости и очевидно, чем больше вылет резца, тем больше будет изгибающий момент Мизг, кгс ∙ мм (рис.15):

Мизг = Рz ∙ l ,

где Рz -сила резания, кгс; l - плечё, мм;

Рис.15. Составляющие силы резания

Наряду с напряжениями в державке резца сила Pz не должна быть больше определенной величины, т.к этот приведет к разрушению пластинки. Если рассмотреть действие этой силы на заготовку, то видно, что в месте резания действует та же сила Рz но обратного направления. Таким образом две противоположные силы создают крутящий момент.

Сила Рх - сила подачи (осевая сила) - действует параллельно оси заготовки в направлении противоположном подаче (рис. 16). Данная сила стремится изогнуть резец и вывернуть его из резцедержателя, т.с резец должен быть прочно закреплен в резцедержателе.

Рис. 16. Составляющие силы подачи

Сила Ру - радиальная сила, направленная перпендикулярно к Рz и Рх и производит сжатие и изгиб державки.

Порядок выполнения работы

-

Ознакомиться с содержанием работы и методическими указаниями для ее выполнения.

-

Выполнить эскиз детали (рис. 17).

-

Обточить заготовку до диаметра d на l=30мм с подачей Sо=0,28 мм/об, V=60-80 м/мин.

-

Измерить участки диаметров на расстоянии 5,15,25 мм от правого торца микрометром с диапазоном измерения «25-50».

-

Занести результаты измерений в таблицу 7 и сделать вывод.

-

Определить t°C при обработке по цвету побежалости с помощью таблицы 9. Результаты занести в таблицу 8 и сделать вывод.

Таблица 7. Результаты измерений

Глубина резания

t,мм

Измеренный

размер, мм

Величина отклонения при сравнении с диаметром первой шейки, мм

Вывод

4,5

2,5

0,5

Таблица 8. Результаты измерений

Глубина резания

t, мм

Табличное значение t°C стружки

Вывод

4,5

2,5

0,5

Таблица 9. Цвета побежалости углеродистой стали

Температура, ° С

Цвет побежалости

220

Светло-желтый

240

Темно-желтый

255

Коричнево-желтый

265

Коричнево-красный

275

Пурпурно-красный

285

Фиолетовый

295

Васильково-синий

314

Светло-синий

330

серый

Рис. 17. Эскиз детали

Контрольные вопросы

-

На что влияет жесткость упругой системы;

-

Что такое система СПИД;

-

Какие силы возникают в процессе резания;

Список литературы

-

Багдасарова Т.А. Токарь - универсал: учеб. пособие для нач. проф. образования / Т.А. Багдосарова. 5-е изд., стер. - М.: Издательский центр «Академия», 2011. - 288 с.

-

Кожевников, Д. В. Резание материалов: учебник для вузов / Д. В. Кожевников, С.В. Кирсанов; под ред. С. В. Кирсанова. - М.: Машиностроение, 2007. - 303 с.

-

Кожевников, Д. В. Режущий инструмент: учебник для вузов / Д. В. Кожевников [и др.]. - М.: Машиностроение, 2007. - 526 с.

-

Шагун, В. И. Металлорежущие инструменты: учеб. пособие для вузов / В. И. Шагун. - М.: Высш. шк., 2007. - 423 с.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ЛАБОРАТОРНЫМ РАБОТАМ ПО ДИСЦИПЛИНЕ

«ПРОЦЕССЫ ФОРМООБРАЗОВАНИЯ И

ИНСТРУМЕНТЫ»

ДЛЯ СТУДЕНТОВ 2 КУРСА СПЕЦИАЛЬНОСТИ

«ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

Составитель: Е. С. Вьюшина

Редактор Л. В. Дубова

Подписано в печать . Формат 6084 1/16.

Печать плоская. Усл.-печ. л. . Тираж 50 экз. Заказ №

ФГБОУВПО «Ивановский государственный

Энергетический университет имени В.И. Ленина».

Отпечатано в УИУНЛ ИГЭУ

153003, г. Иваново, ул. Рабфаковская, 34.