- Учителю

- Открытый урок Инструменты для нарезания резьбы

Открытый урок Инструменты для нарезания резьбы

Тема:. Инструменты для нарезания резьбы

Предмет: «Слесарное дело и технические измерения»

Преподаватель: преподаватель Молчанов А.В.

Тип урока: урок совершенствования знаний, умений и навыков.

Цель урока:

Создать условия для ознакомления обучающихся с понятием «резьба» и процессом нарезания резьбы.

Задачи:

Образовательные задачи:

- познакомить с назначени6ем основных резьбонарезных инструментов и приспособлений;

- способствовать запоминанию основных терминов и определений при изучении темы;

-способствовать формированию первоначальных умений в работе резьбонарезным инструментом

Развивающие задачи:

- развивать внимание, наблюдательность, техническое мышление;

- развивать способность чётко выполнять инструкции наставника, следовать заданному алгоритму действий;

Воспитательные задачи:

- способствовать воспитанию бережного отношения к инструментам, материалам и оборудованию

Вид урока: комбинированный урок.

Методы урока: метод обучения в сотрудничестве, частично-поисковый метод, видеометод, фронтальная беседа, фронтальный опрос, рефлексия.

Межпредметные связи: «черчение».

Форма организации - групповая.

Методы обучения: словесный, наглядный, инструктивно-практический, инструктаж.

Подходы к обучению: дифференцированный, компетентностно - ориентированный

план урока:

-

Организационная часть (2 мин.)

-

Приветствует обучающихся

-

Проверяет готовности группы к занятию

-

Отмечает отсутствующих

-

Выполняет запись в журнале

-

Сообщение темы и целей занятий (3минуты).

-

Актуализация опорных знаний (5 минут).

Фронтальный опрос домашнего задания.

-

Что понимают под резьбой в технике?

-

Какие вам известны виды резьбы (по назначению, профилю, направлению витков, по виду поверхности)?

-

Назовите основные элементы резьбы.

-

Как условно изображают резьбу на чертежах?

-

Что означает надпись на чертеже (М8; М24х2; М12х1,5 LH)?

-

Чем удобны резьбовые соединения? (они собираемы и разбираемы).

-

Какой профиль имеет крепёжная резьба? (треугольный).

-

С помощью чего выполняют болтовое соединение? (болта, гайки, шайбы).

-

Что из себя представляет болт? (цилиндрический стержень, на котором нарезана резьба и головка).

Выставление оценок.

-

Начальная мотивация учебной деятельности (3 минуты).

Постановка и решение проблемной задачи-ситуации.

-

Изучение нового материала (20 минут).

Изложение новой темы.

Резьба - наиболее распространеное соединение деталей машин. Виды резьбы:

По расположению : наружная и внутренняя

По назначению: крепежная и ходовая

По типу: (отличаются профилем резьбы, единицами измерения диаметра и числом ниток на ед.)

- метрическая М (в мм) М12, М16х1,5

- трубная G (в дюймах) G 2 ½ А

- упорная S (в мм) S 50х6

- трапециидальная Tr ( в мм) Tr32х6

- прямоугольная (мм) (все диаметры указаны, нестандартная резьба)

По направлению: правая и левая

По количеству заходов: однозаходная, многозаходная

Инструмент для нарезания резьбы: метчики, плашки, резец и фрезы (на станках)

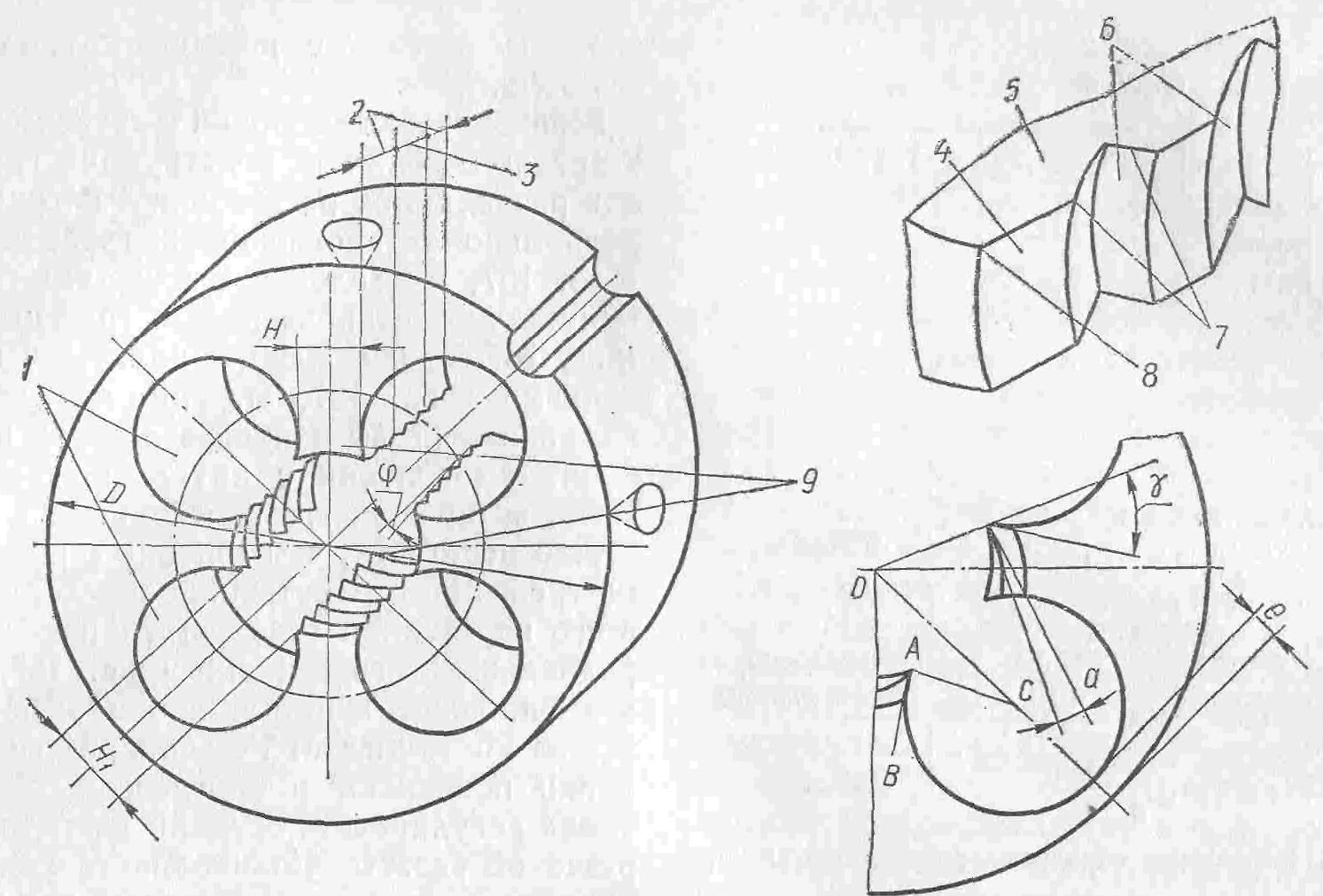

Плашки: применяются для нарезания наружной резьбы (болты, винты, шпильки и т.п.) на

стержнях с диаметром d и фаской на конце.

Режущая часть плашки состоит из двух частей: конической(заборной) и цилиндрической (калибрующей), по этому на нарезаемом стержне остается сбег резьбы (неполноценный участок).

Плашка обычно не доводится до упора на детали, по этому остается участок - недовод резьбы.

Сбег + недовод резьбы = недорез резьбы

Виды плашек:

Круглые : цельные и разрезные (закрепляют в воротке или плашкодержателе)

Призматические: состоят из двух половинок (полуплашек) (закрепляют в клуппе) На каждой плашке маркирован размер.

Техника нарезания резьбы плашкой: стержень закрепить в тисках так, чтобы конец выступал над губками на 20-25 мм. На стержень с фаской накладывают плашку и с небольшим нажимом вращают плашкодержатель так, чтобы плашка врезалась примерно на 1 -2 нитки. После этого нарезаемую часть смазывают маслом и вращают плашкодержатель с равномерным давлением на обе ручки: один-два оборота вправо и пол-оборота влево

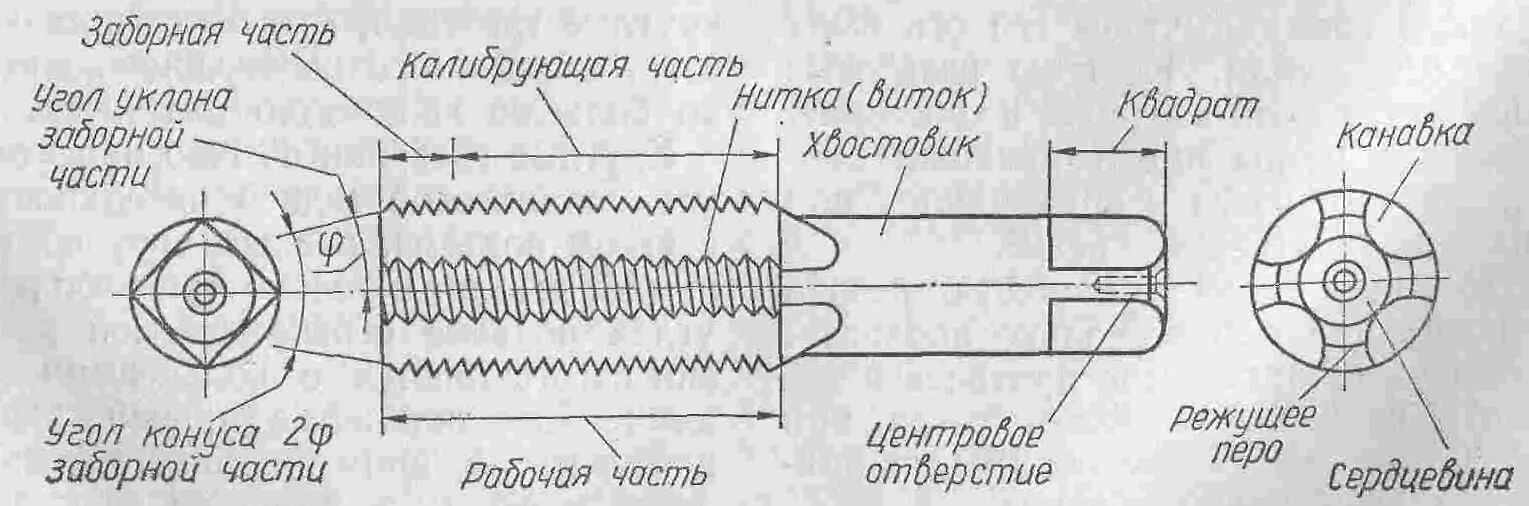

Метчики: для нарезания внутренней резьбы на заранее просверленном отверстии диаметром d1. Закрепляется в приспособлении: воротке. Для ввода метчика снимается фаска.

Метчик состоит из двух частей: рабочей и хвостовой

Рабочая часть : из заборной части и калибрующей части.

Канавки служат для образования режущих кромок и вывода стружки.

Виды метчиков: ручные, машинные и специальные.

Ручные метчики для метрической и дюймовой резьбы изготавливают комплектом из двух (трех) штук: черновой (снимает 60% металла), средний( 30%) и чистовой (10%).

На хвостовике метчика делают круговые риски ( 1, 2, 3) или ставят номер, там же

указывается диаметр резьбы.

Метчик обычно не доводится до конца отверстия, остается недовод и недорез резьбы.

На дне отверстия остается коническое углубление 120 град, оставшееся от сверла.

Специальные: бесканавочный, комбинированный (черновой+чистовой), метчик-сверло и т.п.

Техника нарезания резьбы метчиком: просверлить отверстие диаметром D = d - 1,6t где D - диаметр отверстия (мм), d - диаметр нарезаемой резьбы (мм), t - глубина резьбы

(мм) Диаметр сверла (отверстия под резьбу) должен быть чуть больше внутреннего диаметра резьбы и подбирается по справочной литературе.

Закрепить метчик в вороток. Длина воротка L= 20D +100 мм. В отверстие заготовки по угольнику вставить метчик и придерживая левой рукой, правой вращать вороток вправо.

Нарезать несколько ниток и далее вращать двумя руками 1-2 оборота вправо, пол-оборота влево и т.д.

Техника безопасности при нарезании резьбы:

- следить за тем, чтобы при повороте воротка не поранить руки об острые части заготовки

- при поломке метчика, удалять его из отверстия при помощи:

а) плоскогубцев (за выступающую часть), б) проволоки (если нет выступающих частей),

в) разломать метчик на мелкие куски пробойником (кернером) и извлечь куски из отверстия

-

Обобщение и систематизация изученного материала (5 минут).

Обучающиеся решают кроссворд. Проверка осуществляется в парах. (см. Приложение №1)

-

Итоговая часть занятия (4 минут).

Совместно с обучающимися происходит обсуждение проблемных вопросов и формулируется вывод.

Вывод:

Подведение итогов урока: выставление оценок; определение отметок за устные ответы обучающихся; разъяснение возможностей последующего применения полученных знаний умений и навыков нарезания резьбы.

-

Сообщение домашнего задания (3 минуты).

МЕТОДИКА ИНТЕГРИРОВАННОГО УРОКА

Практика выработала важнейшие критерии, определяющие выбор интегрированного урока. К ним относятся:

-

особенности содержания обучения интегрированных уроков, возможность их деления на логически завершенные дозы;

-

содержание учебного материала направлено на формирование обобщенных знаний, навыков и умений;

-

содержание учебного материала является принципиально новым, а логические связи предметны, или отсутствуют,или слабы.

Рассмотрим методику интегрированного урока спецтехнологии и общетехнических дисциплин.

При подготовке к уроку каждый из преподавателей производит дидактический анализ учебного материала. Исходя из результатов компонентного, технико-технологического, организационно-экономического, психологического анализа и анализа воспитательной значимости учебного материала преподаватель:

уточняет цель и формулирует задачи урока, устанавливает типы и виды связей теоретического и производственного обучения (какие приемы и способы действий нужно отрабатывать, какие навыки, умения формировать у учащихся), определяет учебно-производственную базу урока;

подбирает материалы, инструменты, заготовки, уточняет объем и сложность учебно-производственных заданий, методику расчета норм выработки;

выбирает методы обучения, упражнения, определяет вид и тип самостоятельной работы учащихся, уточняет вопросы проведения бесед, методику их реализации, формулирует вопросы и задачи для создания проблемных ситуаций, продумывает возможное сочетание приемов и способов действия в технологическом процессе и показа результатов труда с целью активизации познавательной деятельности учащихся;

продумывает возможные типы индивидуальных самостоятельных заданий для учащихся, предусматривает различные варианты технологии изготовления (сборки, монтажа) тех или иных изделий, определяет пути повышения производительности труда;

намечает условия соревнования в группе, изучает возможности организации бригадного обучения; уточняет критерии оценки качества работ учащихся;

готовит материал для домашнего задания и уточняет его объем и характер;

продумывает учебные задания на предстоящий урок.

Такой всесторонний анализ содержания учебного материала служит преподавателям основой для правильного планирования и проведения урока.

Рассмотрим более подробно анализ содержания учебного материала, т.к. этот вопрос слабо освещен в педагогической литературе.

228

Анализ рекомендуем проводить по следующей схеме: компонентный

(понятийный) анализ; анализ приемов и способов действий;

технико-технологический и организационно-экономический анализ;

логический, психологический и дидактический анализ.![]()

![]()

![]()

Рассмотрим эту последовательность на примере подготовки интегрированного урока по теме «Нарезание крепежных резьб, основные элементы резьбы, виды и профили резьб, эксплуатационные требования стандартов на резьбы, их изображения, обозначения».

Темы интегрируемых учебных предметов: спецтехнология: «Нарезание крепежных резьб», допуски и технические измерения: «Виды резьб и эксплуатационные требования к резьбовым соединениям»; черчение: «Резьба, изображение, обозначение». При выборе темы исходим из специфики решаемых дидактических задач, степени взаимопроникновения содержания спецтехнологии в общетехнические предметы, логики развертывания (изложения) синтезированного содержания нового учебного материала, уровня материально-технического и дидактического оснащения совмещенного урока.

Другой не менее важный вопрос: на какой основе синтезировалось содержание трех предметов? Системообразующим фактором интеграции выступает функциональная целостность понятий, обеспечивающих технологию производства; устройство, эксплуатация и ремонт. На рассматриваемом уроке синтез идет на уровнях устройства и эксплуатации крепежных соединений. Синтезирование учебных тем осуществляется с учетом тенденций современного производства, проявляющееся в том, что вместо традиционного принципа расчленения, дифференциации технологических операций все более внедряется принцип концентрации (укрепления) операций и процессов.

После уточнения и формулировки новой темы интегрированного урока осуществляется корректировка его дидактических целей на трех уровнях: образовательном, развивающем, воспитывающем. Помимо целей, интеграция касается и дидактических задач урока на различных его этапах.

Примерный план интегрированного урока спецтехнологии, черчения, допусков и технических измерений приводится ниже.

Тема урока: Нарезание крепежных резьб, основные элементы резьбы, виды и профили резьб, эксплуатационные требования стандартов на резьбы, их изображение, обозначения.

Цели урока:

Образовательная: сформировать у учащихся понятия о «резьбах», «их изображении», «обозначении», «технологии нарезания резьб на типовых деталях», изучить требования стандартов на резьбы;

Развивающая: развить умение учащихся различать профиль резьбы, угол профиля, ход резьбы, шаг резьбы на крепежных деталях; анализировать и устранять возможные причины брака при нарезании резьбы на крепежных деталях;

Воспитывающая: продолжить воспитание сознательного отношения и безопасности труда при выполнении операций по нарезанию резьб на крепежных деталях.

229

Методы обучения: показательный, диалогический, алгоритмический.

Методы преподавания: объяснительный, стимулирующий, инструктивный.

Методы учения: репродуктивный, частично-поисковый, практический.

Методы воспитания: убеждения, поощрения, личный пример, упражнения.

Тип урока: интегрированный.

Вид урока: упражнения, самостоятельные работы.

Материально-техническое и дидактическое оснащение урока: плакаты: «Инструмент для нарезания резьбы», «Приемы нарезания резьбы», «Профиль резьбы», «Ход, шаг резьбы»; комплекты разверток, сверл, метчиков, плашек, круппы, заготовки деталей, технологическая документация.

Ход урока по этапам:

I. Актуализация опорных знаний, навыков, умений и качеств

лич

ности.

Задачи этапа: систематизация опорных знаний о сверлении, развертывании отверстий, шероховатости обрабатываемой поверхности, разъемные и неразъемные соединения.

Состав опорных знаний, навыков, умений и качеств личности: методы обработки, контроля цилиндрических отверстий, сверла, зенкера, развертки, их разновидности, конструкции, геометрия режущих элементов. Приемы и режимы сверления, зенкерования, развертывания отверстий, обработка наружных цилиндрических поверхностей.

Приемы преподавания: объяснение, показ образца, беседа, постановка индивидуальных заданий, оценка.

Приемы учения: обдумывание, воспроизведение, выполнение индивидуальных заданий, комментирование таблиц, плакатов.

II. Формирование новых знаний, навыков, умений и качеств лич

ности.

Задачи этапа: ознакомить учащихся с инструментами, приспособлениями и оборудованием для нарезания крепежных резьб, их изображении на чертежах; обучить последовательности выполнения изображения и обозначения резьб на чертежах; сформировать представление о приемах и способах нарезания внутренних и наружных резьб; проанализировать причины брака и способы их предупреждения.

Содержание нового учебного материала: типовые изделия с резьбой, основные элементы резьбы, их обозначение на чертежах, виды и профили резьб, требования стандартов на резьбы.

Приемы преподавания: рассказ, сравнение, создание проблемной ситуации, инструктаж, постановка задачи.

Приемы учения: обдумывание, практическое выполнение действий, формулировка проблемы, определение доказательств, изучение

230

содержания таблиц и плакатов, выполнение упражнений, обобщение

опорных и новых знаний, навыков и умений.![]()

![]()

![]()

![]()

III. Систематизация знаний, навыков, умений и качеств личности.

Задачи этапа: систематизировать знания у учащихся о резьбах, их изображении, обозначениях, требованиях стандартов на резьбы.

Содержание (состав) систематизируемых знаний, навыков, умений и качеств личности: представление о нарезании полного профиля резьбы, форме выхода резца (инструмента); стандарт на резьбу (размер профиля, номинальные диаметры резьб и величины шагов резьбы).

Самостоятельная работа, упражнения: выбор для крепежных деталей, вид окончания резьбы (сбег, проточка) по таблицам и справочникам; расчет профиля резьбы и изображение на чертеже.

Приемы преподавания: показ, инструктаж, объяснение, приемка, проверка, оценка.

Приемы учения: выполнение самостоятельных работ, упражнений, самоконтроль, сравнение полученных данных с требованиями стандарта.

Домашнее задание: по таблице диаметров стержней и отверстий для нарезания резьбы рассчитать предельно допустимые отклонения диаметров и начертить чертеж для обработки крепежной резьбы на деталях болта и гайки, резьба метрическая, длина болта и толщина гайки произвольная.

Особенностью подготовки интегрированного урока является и то, что выбор и назначение методов обучения идет в совокупности и их целостностью в учебном процессе с методами воспитания (последние как самостоятельный элемент входят в план урока).

Наиболее важным компонентом подготовки урока является анализ содержания синтезируемых учебных предметов. По каким основаниям идет интеграция содержания? Это, прежде всего, организационно-экономические, технико-технологические, контрольно-корректировочные знания и способы действия.

Организационно-экономический анализ позволяет выбрать оптимальные организационные формы, методы и средства учебно-производственного процесса; сократить нормы времени при выполнении учащимися упражнений; выбрать пути повышения качества работ. В процессе такого анализа преподаватели выполняют следующее:

определяют приемы и способы достижения целей предстоящей учебной деятельности учащихся, выбирают оптимальный путь, необходимые материалы, оборудование для нарезания крепежных резьб;

намечают оптимальный режим труда и отдыха, пути привлечения учащихся к рационализаторской работе;

подбирают мерительный и режущий инструмент, приспособления соответственно современным требованиям производства;

дополняют учебный материал примерами из опыта передовиков и новаторов производства, в частности, их приемы и способы организации рабочего места, приемы труда (в соответствии с требованиями КОТ);

231

продумывают внедрение технически обоснованных норм времени и выработки, возможности использования системы бездефектного изготовления крепежной резьбы, соблюдения режима экономии и бережливости, применения лицевых счетов экономии, использования элементов хозрасчета в учебно-производственной деятельности учащихся;

определяют выбор прогрессивных, наиболее современных форм соревнования учащихся;

намечают размер оплаты труда учащихся в соответствии с их вкладом в общий труд коллектива, с качеством и количеством изготовленной ими продукции.

В процессе усвоения знаний о нарезании крепежных резьб, учащиеся на уроке будут оперировать технико-технологическими знаниями, умениями. Преподаватели поэтому учитывают необходимость технико-технологического анализа, приобретающего все больший удельный вес в самых разнообразных видах трудовой деятельности: при монтаже, наладке, демонтаже различного оборудования, при управлении средствами малой механизации.

На основе технико-технологического анализа преподаватели:

выделяют основные признаки и свойства машин и механизмов, принципиальную схему их действия, фиксируют уровень их сложности (с учетом ранее изученного материала), определяют стандартные узлы и детали для анализа и ознакомления;

готовят технику и оборудование к работе, подбирают материалы, мерительный и режущий инструмент для обеспечения учебно-производственной деятельности учащихся;

подбирают основную техническую документацию, справочную и дополнительную литературу.

Одновременно с техническим производится и технологический анализ: устанавливается технологическая последовательность изготовления того или иного изделия, формирования технологических знаний, навыков и умений, технологического мышления.

Технико-технологический анализ содержания темы позволяет преподавателям выбрать заготовки для упражнений, комплекты инструмента, необходимую документацию (технологическая карта, чертеж, инструкционная карта).

Контрольно-корректировочный анализ позволяет реализовать обратную связь в обучении на уроке. Результаты этой связи позволят преподавателям оперативно регулировать и коррегировать ход обучения, ставить конкретные дидактические задачи на различных этапах урока.

При выставлении учащемуся за выполнение учебного производственного задания оценки учитываются наиболее ведущие критерии применения знаний: организационно-экономические, технико-технологические, контрольно-диагностические.

Организационно-экономические:

232

-

выбор оптимальных целей и задач учебно-производственной деятельности;

-

применение эффективных форм организации труда, приемов и способов планирования трудового процесса;

- самостоятельное определение путей и средств выполнения

учебно-производственного задания и использование опыта

новаторов

и передовиков производства;

-

выбор и обоснование оптимального режима труда и отдыха;

-

использование обоснованных норм времени изготовления изделия, применения лицевых счетов экономии;

- хозрасчет учебно-производственной деятельности.

Технико-технологические:

-

обоснование основных признаков и свойств, применяемых в работе машин и механизмов, принципов их взаимодействия и труда, выбор стандартизированных предметов и средств труда;

-

целесообразная и экономная подготовка техники и оборудования к работе, выбор эффективных материалов, мерительного и режущего инструмента;

- подбор основной технико-технологической документации,

включая и справочную литературу (ОСТы, ГОСТы, нормали);

- выбор оптимальной технологической последовательности вы

полнения учебно-производственного задания.

Контрольно-корректировочные:

-

выбор и применение адекватных технологическому процессу типов и видов контроля качества результатов труда;

-

применение эффективных приемов, способов и средств контроля технологического процесса на всех этапах работы;

-

самоконтроль учебно-производственной деятельности;

- оперативная корректировка хода выполнения учебно-произ

водственного задания по результатам контроля.

В критерии оценок входит также овладение навыками и умениями рациональной организации учебно-производственной деятельности учащихся. В этой связи надо внимательно изучить возможности содержания предметов профтехцикла.

ТЕХНОЛОГИЯ БРИГАДНОГО ОБУЧЕНИЯ

5.1. Общие вопросы ^°РМ бригадного обучения много,

бригадного обучения Ценность каждой из них заключает-

ся в том, чтобы уяснить, в какой степени она включает учащихся в коллективную жизнь. Надо провести обучающихся через систему педагогических ситуаций, направленных на организацию соответствующих видов деятельности и отношений. Для этого надо планировать отношения, их формирование.

233

Одним из важных является вопрос о том, каким образом применять

различные формы и организовать процесс обучения. Главное в этом

обучении - сочетание различных форм обучения. Каждая из них

по-разному влияет на эффективность учебно-воспитательной

деятельности, поэтому следует учитывать, как применение той или

иной формы способствует формированию навыков и умений, влияет на

развитие личности. Ведь каждая форма имеет свои положительные и

отрицательные стороны.![]()

![]()

Структура той или иной формы обучения строится на основе обеспечения взаимосвязи трудовой деятельности обучающихся, с одной стороны, а с другой - взаимосвязи обучающихся между собой. Эта взаимосвязь осуществляется в процессе выполнения конкретных видов труда путем организации бригадиром планирования производственной деятельности и выполнения обучающимися определенных заданий.

Перед созданием учебных бригад проводятся предварительная разработка и внедрение проекта рабочих мест, организация рабочих зон для бригад, продумываются рациональная расстановка технологического оборудования, перепланировка рабочих мест. Особенно тщательно анализируются количественный и качественный состав оборудования и его размещение, уровень механизации, коэффициенты использования и загруженности оборудования по времени и интенсивность его использования, сложность выполненных на нем работ, определяется профессиональная структура бригады, взаимосвязь различных работ, возможность совмещения профессий и расширения зон обслуживания. Ведь тщательный подбор учебных работ позволяет обеспечивать освоение наиболее сложных операций и их сочетаний.

Каждая ученическая бригада имеет годовой учебно-производственный план с указанием конечного результата и сроков его выполнения. Месячный план по номенклатуре бригаде устанавливается на основе годового плана работы учебной группы, предварительно согласовывается с советом бригадиров и утверждается мастером производственного обучения.

Учитывается, прежде всего, объем и содержание обязательной номенклатуры работ, подлежащих выполнению в данном месяце. Конечно, учитывается и наличие учебно-материальной базы, которая влияет на содержание приобретаемых навыков и умений.

Таким образом, основой планирования производственной деятельности учебных бригад является согласованный с начальником цеха план производственной деятельности, составленный в соответствии с учебными программами и перечнем учебно-производственных работ учащихся и профессий.

Задания распределяются по учебным бригадам мастером производственного обучения с помощью учащихся-бригадиров, чтобы каждая учебная бригада знала фронт и объем работы, бригадокомплект (номенклатуру изделий), порядок обеспечения материалами, оснаст-

234

кой и приспособлениями с таким расчетом, чтобы учащиеся

полностью могли выполнить учебную программу. С учетом внесения

корректив можно использовать бригадокомплекты, существующие на

базовых предприятиях.![]()

![]()

Такие бригадокомплекты разрабатываются создаваемыми по приказу начальника цеха специальными группами, в которые входят технолог, плановик-экономист и производственные мастера. Эти группы привлекают к работе бригадиров и советы бригад, совместно анализируют последовательность технологических операций по изготовлению и сборке изделий в бригаде, группируют детали-операции и сборочные единицы по каждому изделию в бригадокомплекты, проектируют более совершенную кооперацию труда и технологию изготовления изделий и подготавливают предложения для совета бригады цеха, которые рассматриваются и утверждаются начальником цеха.

Для изучения каждой новой темы учебной программы подбирается свой бригадокомплект. Если изменяется бригадокомплект в производственной бригаде и в связи с этим и ее профессиональный состав, то учебная бригада действует постоянно по крайней мере в течение одного учебного года.

В передовых ПТУ с учетом индивидуальных особенностей каждого члена бригады и качества усвоенных им приемов и навыков на основе учебного бригадокомплекта разрабатываются сменные задания, в которых указываются объем и номенклатура работ, выполняемых каждым членом бригады в течение одного рабочего дня, а после окончания работы указываются фактически выполненный объем и время, которое потребовалось для его выполнения. После выполнения сменного задания бригадир отмечает фактический объем выполненных работ и время, затраченное на его выполнение.

Практика выработала много разнообразных форм планирования учебного бригадокомплекта и сменного задания.

5.2. Производственное обучение Рассмотрим методику обучения

учебных бригад на учебных Учащихся учебных бригад на

участках предприятия примере профессии горнорудной

В технике используются разнообразные типы резьб. Наибольшее распространение получила цилиндрическая резьба. По форме профиля резьбы бывают треугольные, трапецеидальные, прямоугольные, радиусные и др. Резьбы могут быть однозаходные и многозаходные, наружные и внутренние, правые и левые.

В связи с повышением требований к качеству резьбовых соединении и необходимостью внедрения более производительных методов обработки, что обусловлено массовостью резьбовых деталей, используемых в различных отраслях промышленности, операции резьбообразования непрерывно совершенствуются.

Путь совершенствования процесса резьбообразования на протяжении многих веков проходил от ручного выпиливания трехгранным напильником по разметке наружных резьб и метчиков, которым затем нарезалась внутренняя резьба, от отливки резьб и их последующей притирки вручную, осуществленных в конце XV в., от нарезания резьбы на токарных станках в первой половине XVIII в. до массового производства резьбы на деталях в наши дни.

В настоя щее время при обработке резьбы резанием наиболее широкое распространение получили две схемы обработки, одна из которых соответствует точению, а вторая - фрезерованию.

При схеме, соответствующей процессу точения, инструмент относительно заготовки совершает винтовое движение, ось которого совпадает с осью резьбы, а параметр - равен параметру резьбы. В этом случае движение винтовой поверхности резьбы детали относительно инструмента будет сводиться к скольжению поверхности детали «самой по себе», аналогично скольжению винтовой поверхности гайки по винтовой поверхности болта. В результате исходная инструментальная поверхность будет совпадать с поверхностью детали.

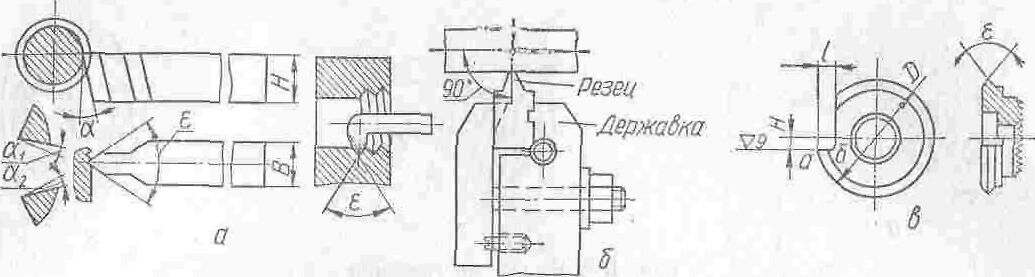

Наиболее простым инструментом, работающим по рассматриваемой схеме, является резьбовой фасонный резец (рис. 152). Резьбовые резцы служат для нарезания наружной и внутренней резьбы остроугольного, трапецоидального, прямоугольного профилей. По конструкции они разделяются на стержневые (рис, 152, а), призматические (рис. 152, б) и круглые (рис. 152, б). Все они характеризуются тем, что в момент окончательного оформления резьбы (при последнем проходе) их режущая кромка располагается на винтовой поверхности резьбы. Поэтому рассматриваемые резцы отличаются друг от друга только формой и размерами задней поверхности, и способами закрепления на станке. Стержневые резцы напоминают обычные токарные резцы, снабженные соответствующей формой головки, имеющей режущую кромку, соответствующую форме профиля нарезаемой резьбы. Эти резцы допускают сравнительно небольшое число переточек. Их переточка и установка довольно трудоемки.

Рис. 152. Резьбовые резцы

Для упрощения заточки и установки резца применяют призматические фасонные резьбовые резцы, перетачиваемые только по передней поверхности и устанавливаемые в специальных державках. Они, по сравнению со стержневыми, допускают большее число переточек.

Более простыми в изготовлении являются круглые фасонные резьбовые резцы, устанавливаемые на специальной державке и перетачиваемые по передней поверхности. Для образования задних углов резец устанавливается в державке таким образом, чтобы его ось была выше оси детали. Круглые резьбовые резцы могут быть насадные и хвостовые. Хвостовые резцы имеют меньший диаметр рабочей части и применяются при обработке внутренних резьб.

Нарезание резьб с помощью резцов осуществляется за несколько проходов. Чтобы уменьшить число проходов и повысить производительность труда при рассматриваемой схеме обработки, применяют резьбовые гребенки.

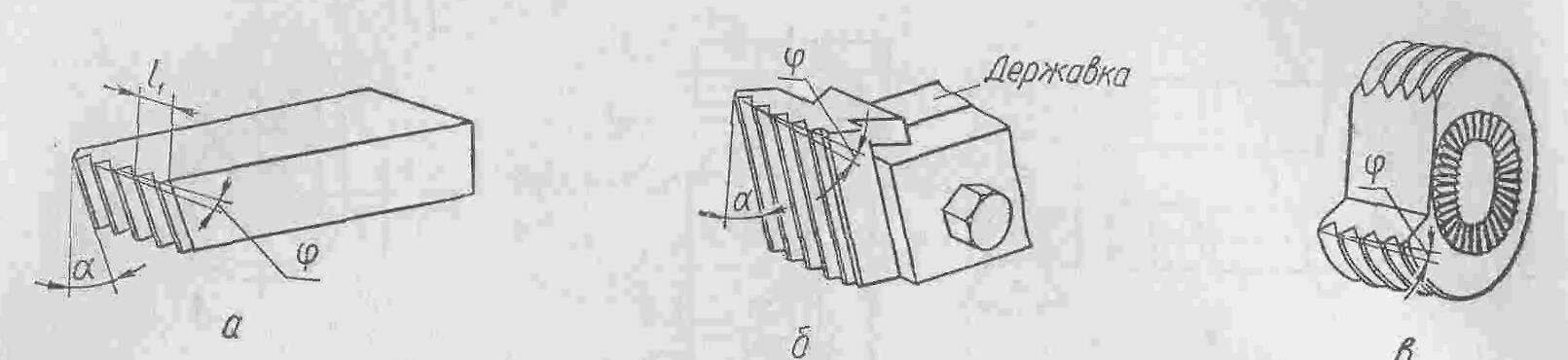

Резьбовые гребенки используются, главным образом, при нарезании резьб мелкого шага и в мягких материалах. Гребенками можно нарезать резьбу за один или несколько проходов. Резьбовая гребенка представляет собой несколько объединенных в единой конструкции резьбовых резцов. Аналогично резьбовым резцам, резьбовые гребенки могут быть стержневые (рис. 153, а), призматические (рис. 153, б) и круглые (рис. 153, в). Чтобы распределить нагрузку между несколькими зубьями» на гребенке создается режущая часть с углом фи = 25 -:- 30*. Благодаря этому вершины отдельных зубьев располагаются на различных расстояниях от оси заготовки и последовательно срезают материал впадины резьбы. Для зачистки резьбы гребенка имеет калибрующую часть, состоящую из 4-6 однотипных зубьев.

Наиболее широко распространены, круглые гребенки, как более простые в изготовлении и допускающие достаточно большое количество переточек.

Круглые гребенки обычно проектируются с винтовой задней поверхностью, с углом подъема, равным углу подъема резьбы детали, и только при небольших углах подъема обрабатываемой резьбы они изготовляются с кольцевыми витками. Для деталей с правой наружной резьбой применяются гребенки с левой резьбой, а для деталей с левой наружной резьбой - гребенки с правой резьбой. Благодаря этому обеспечиваются приблизительно равные величины задних углов на боковых кромках зубьев. Гребенки с винтовой нарезкой обеспечивают лучшие условия резания и проще в изготовлении.

Рис. 153. Резьбовые гребенки

Если возникает необходимость увеличить диаметр гребенки, то в целях сохранения угла подъема, резьбу у гребенки выполняют многозаходной. Круглые гребенки, предназначенные для обработки внутренних резьб, могут иметь диаметр, меньший диаметра предварительно обработанного отверстия. У них невозможно обеспечить равенство углов подъема резьбы гребенки и детали. Поэтому эти гребенки работают с различными задними углами на боковых кромках зубьев. При работе гребенку можно устанавливать различным образом относительно заготовки, впереди или сзади, внизу или вверху и т. п. Следовательно, можно установить на станке одновременно несколько гребенок и за этот счет увеличить суммарную длину активных режущих кромок. Ряд гребенок можно соединить в единую конструкцию. Инструменты, у которых в единой конструкции объединено несколько резьбовых гребенок, называют метчиками и плашками.

Метчики используются для обработки внутренних, а плашки - наружных резьб. Метчик состоит из рабочей части и хвостовика (рис. 154). Рабочая часть включает ряд зубьев, которые подобно резьбовым гребенкам, имеют режущую и калибрующую части. Режущая часть метчика выполняет основную работу по образованию профиля резьбы. Она имеет угол в плане ФИ, благодаря чему обеспечивается распределение работы резания на всю длину режущей части. Калибрующая часть служит для зачистки и окончательной калибровки нарезаемой резьбы, а также для направления метчика в работе.

Рис. 154. Метчик

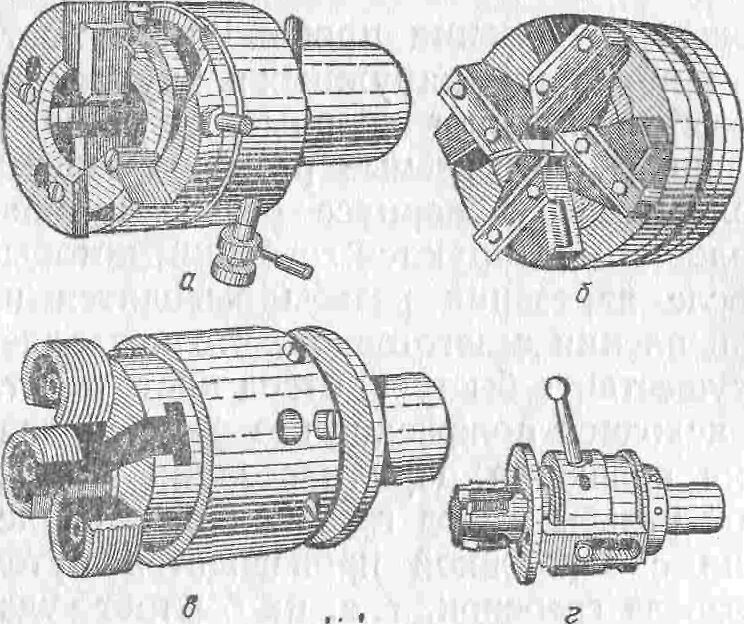

Круглая плашка предназначена для нарезания наружных резьб невысокой точности за один проход (рис. 155). Рабочая часть круглой плашки имеет с обоих торцов режущую или заборную части, что дает возможность нарезать резьбу как одной, так и другой стороной.

Рис. 155. Круглая плашка

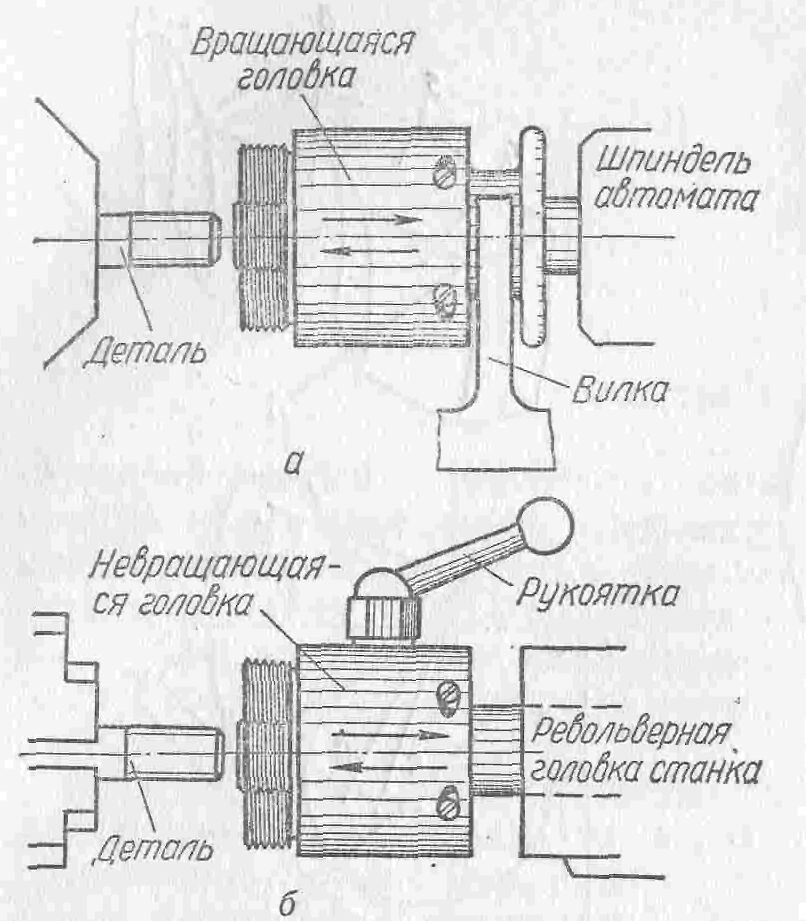

Для распределения работы резания между отдельными режущими элементами плашки, подобно метчикам, имеют угол в плане ФИ на режущей части. Для калибрования резьбы и обеспечения правильного направления в работе плашка снабжается калибрующей частью. В отличие от метчиков, плашка не имеет хвостовика. Для установки и закрепления предусмотрены на наружной поверхности конические гнезда, в которые входят крепежные винты и прижимают плашку нерабочим торцом к торцу плашкодержателя. После нарезания резьбы метчиками или плашками приходится свинчивать инструмент с детали, с целью повышения производительности для нарезания наружных и внутренних резьб применяют сборные «метчики и плашки», называемые резьбонарезными головками. В корпусе резьбонарезной головки монтируются гребенки, которые после нарезания резьбы выводятся из зацепления с заготовкой, что позволяет осуществить быстрый отвод инструмента в исходное положение без реверсирования вращения. При нарезании наружной резьбы вывод гребенок из зацепления с заготовкой производится путем развода гребенок, т. е. их быстрого удаления от оси головки. При обработке же внутренней резьбы гребенки в конце обработки быстро сводятся к оси инструмента. Головки бывают вращающиеся (рис. 156, а), применяемые на токарных автоматах и полуавтоматах, а также на сверлильных станках, У этих головок отвод гребенок от заготовки и возвращение их в исходное положение осуществляются упорами, с которыми входит в зацепление вилка, свободно расположенная в кольцевой выточке головки.

Рис. 156. Схема обработки резьбы головками

Рис. 157. Резьбонарезные головки

На револьверных станках используются невращающиеся головки (рис. 156, б). Раскрываются головки автоматически, а закрываются - с помощью рукоятки вручную.

Резьбонарезные головки в зависимости от расположения и конструкции гребенок разделяются на головки с плоскими радиально установленными гребенками (рис. 157, а), головки с плоскими тангенциально установленными гребенками (рис. 157, б) и головки с круглыми гребенками (рис. 157, в). При нарезании наружных резьб наиболее широко применяются головки с круглыми гребенками, которые допускают большее количество переточек, чем головки с плоскими гребенками. Внутренние резьбы чаще всего нарезаются головками с плоскими радиальными гребенками (рис. 157, г), что упрощает конструкцию и эксплуатацию инструмента. Резьбонарезные головки позволяют в определенных пределах регулировать средний диаметр нарезаемой резьбы, устанавливать в одном корпусе различные гребенки и, как правило, нарезать резьбу на уровне 2-го класса точности за один проход.

Рассмотренные инструменты (резцы, гребенки, метчики, плашки и головки) обрабатывают резьбу по одной и той же схеме формообразования, когда движение инструмента относительно заготовки сводится к винтовому движению и исходная инструментальная поверхность совпадает с поверхностью нарезаемой резьбы. Поэтому профилирующие участки режущих кромок этих инструментов располагаются на одной и той же исходной поверхности резьбы детали. В процессе обработки относительное винтовое движение может быть сообщено непосредственно инструменту, что имеет место при нарезании резьбы на сверлильных станках метчиками, плашками или головками. Требуемое относительное винтовое движение может быть получено также в результате различных сочетаний движений инструмента и детали. Например, на токарном станке при нарезании резьбы вращается заготовка и поступательно двигается вдоль оси заготовки резец. Рассматриваемая схема обработки является универсальной и наиболее распространенной при нарезании резьбы.

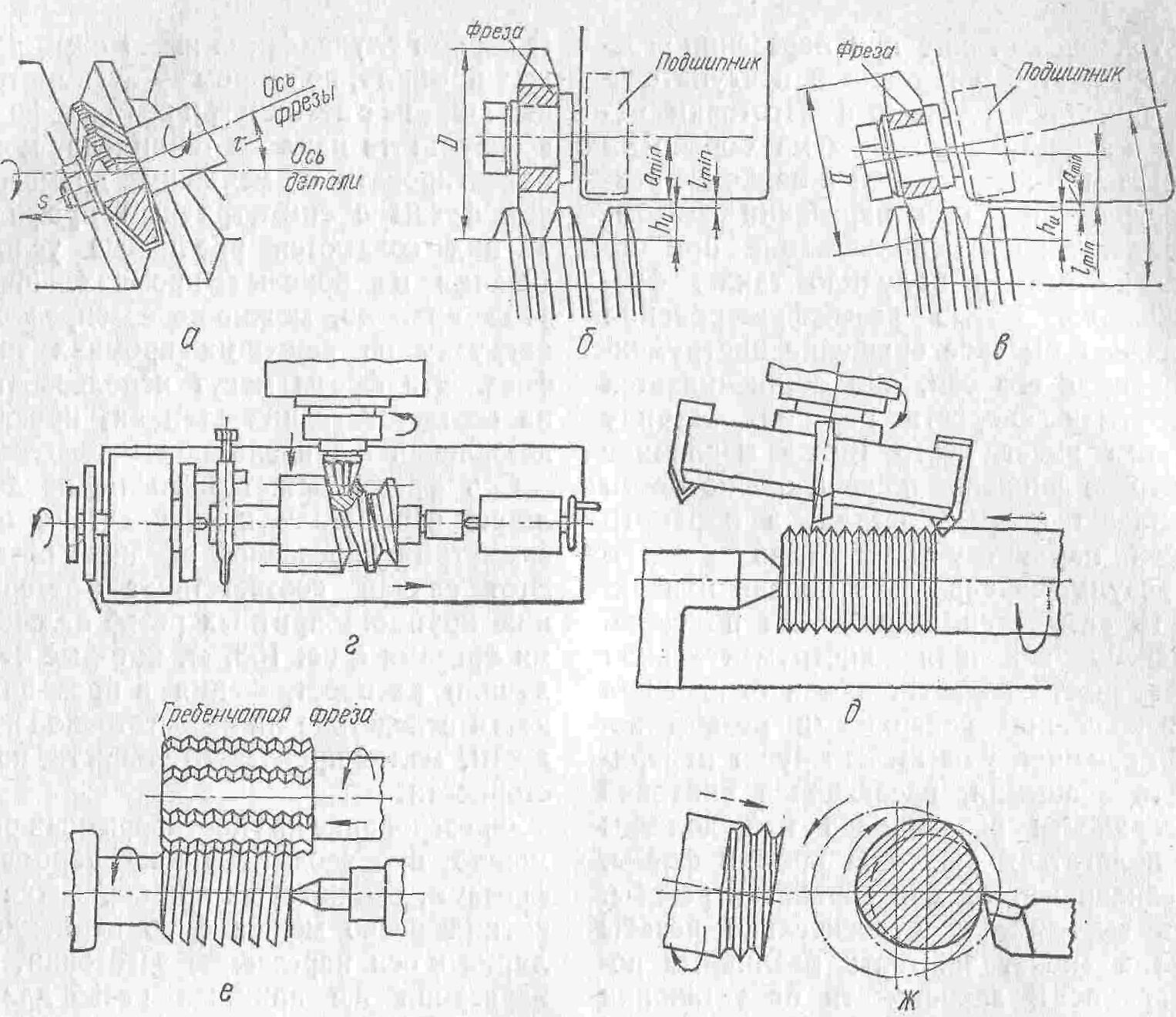

Значительное использование при обработке резьбы получило также фрезерование. Схема резьбофрезерования включает быстрое вращение инструмента вокруг его оси, чем обеспечивается требуемая скорость резания. Наряду с этим имеет место также медленное винтовое движение подачи, ось которого совпадает с осью детали, а параметр равен параметру нарезаемой резьбы. В результате движения подачи поверхность резьбы скользит «сама по себе». Поэтому исходная инструментальная поверхность образуется как огибающая при вращении поверхности резьбы вокруг оси инструмента. Это будет поверхность вращения, касающаяся винтовой поверхности резьбы. На ней должны располагаться режущие кромки фрезы, предназначенной для обработки резьбы. Ось инструмента относительно резьбы детали может занимать различные положения. В зависимости от установки оси фрезы относительно обрабатываемой детали различают несколько типов инструментов и соответствующих им способов фрезерования резьбы.

Для нарезания трапецеидальных резьб с крупным шагом, большого диаметра, резьб, пересеченных шпоночными пазами или лысками и резьб на тонкостенных деталях применяются дисковые резьбовые фрезы. Установка и схема работы дисковой резьбовой фрезы показана на рис. 158, а. Ось дисковой фрезы обычно располагается в плоскости 5, перпендикулярной средней линии впадины резьбы. В проекции на плоскость 5 ось детали может занимать положение, параллельное оси фрезы (рис. 158, б), или наклонное положение (рис. 158, в).

Рис. 158. Схемы фрезерования резьбы

В первом случае фреза имеет симметричный профиль, во втором - несимметричный. Фрезы с несимметричным профилем, в результате наклона шпинделя, можно проектировать с меньшим диаметром, чем фрезы с симметричным профилем. У них создаются различные условия резания на боковых кромках. Меняя угол наклона, можно перераспределять нагрузку на режущих кромках таких фрез. Эти фрезы могут использоваться на соответствующих станках, имеющих наклонный шпиндель.

Ось фрезы может идти перпендикулярно оси детали и совпадать с осью симметрии нарезаемой впадины резьбы. Этот случай соответствует фрезерованию крупногабаритных резьб пальцевыми фрезами (рис. 158, г), которые не получили распространения в промышленности вследствие их недостаточной жесткости, малой производительности, малой стойкости.

Фрезерование крупногабаритных резьб можно производить также торцовыми фрезами, ось которых при обработке коротких резьб может быть перпендикулярна к оси нарезаемой заготовки. При нарезании же длинных резьб для того, чтобы исключить резание при повороте зубьев на 180° от зоны, в которой происходит формирование винтовой канавки, а также обеспечить при относительно небольшом диаметре правильное касание исходной поверхности вращения режущих кромок вокруг оси фрезы и поверхности резьбы без их взаимного внедрения используют установку оси торцовой фрезы под углом к оси детали (рис. 158, д). Наконец ось фрезы может идти параллельно оси детали. Такая установка оси фрезы соответствует обработке коротких резьб гребенчатыми фрезами.

Схема работы гребенчатой фрезы показана на рис. 158, е. В процессе обработки фреза и деталь вращаются вокруг своих осей. Кроме того фреза за один оборот детали перемещается поступательно вдоль ее оси на шаг резьбы. Длина фрезы выполняется несколько больше длины обрабатываемой резьбы, что позволяет вести фрезерование одновременно по всей длине детали и закончить его за 1,26 оборота заготовки. Наряду с рассмотренными фрезами внешнего касания, когда выпуклая инструментальная поверхность касается винтовой поверхности резьбы, используются также фрезы внутреннего касания, когда вогнутая исходная инструментальная поверхность касается в процессе обработки поверхности резьбы.

В случае внешнего касания зона контакта инструментальной поверхности и поверхности детали лежит между их осями. В случае же внутреннего касания ось детали лежит между осью инструмента и зоной контакта. Примером подобных инструментов служат полые гребенчатые охватывающие фрезы, исходное тело которых представляет собою трубу с кольцевыми витками на внутренней поверхности, касающимися в процессе обработки поверхности резьбы. Превращение такого исходного тела в инструмент может производиться прорезанием продольных стружечных канавок, благодаря чему образуется пространство для схода стружки, создается передняя поверхность, которая, пересекаясь с исходной поверхностью кольцевых витков, дает режущую кромку фрезы. Для образования задней поверхности и необходимых величин задних углов зубья фрезы затылуются. Однако подобные целые охватывающие фрезы не получили широкого распространения из-за значительных трудностей их изготовления и заточки. Большее распространение получили сборные охватывающие фрезы.

Так, для фрезерования длинных резьб используется вихревой метод нарезания дисковыми фрезами внутреннего касания. Фреза представляет собою сборный инструмент, в кольцевом корпусе которого закреплены резцы (рис. 158, ж). Вершины резцов при нарезании одно-заходной резьбы располагаются в одной плоскости, перпендикулярной оси инструмента. При быстром вращении фрезы режущие кромки резцов описывают исходную поверхность вращения, которая вводится в соприкосновение с обрабатываемой деталью и при медленном винтовом движении подачи формирует резьбу.

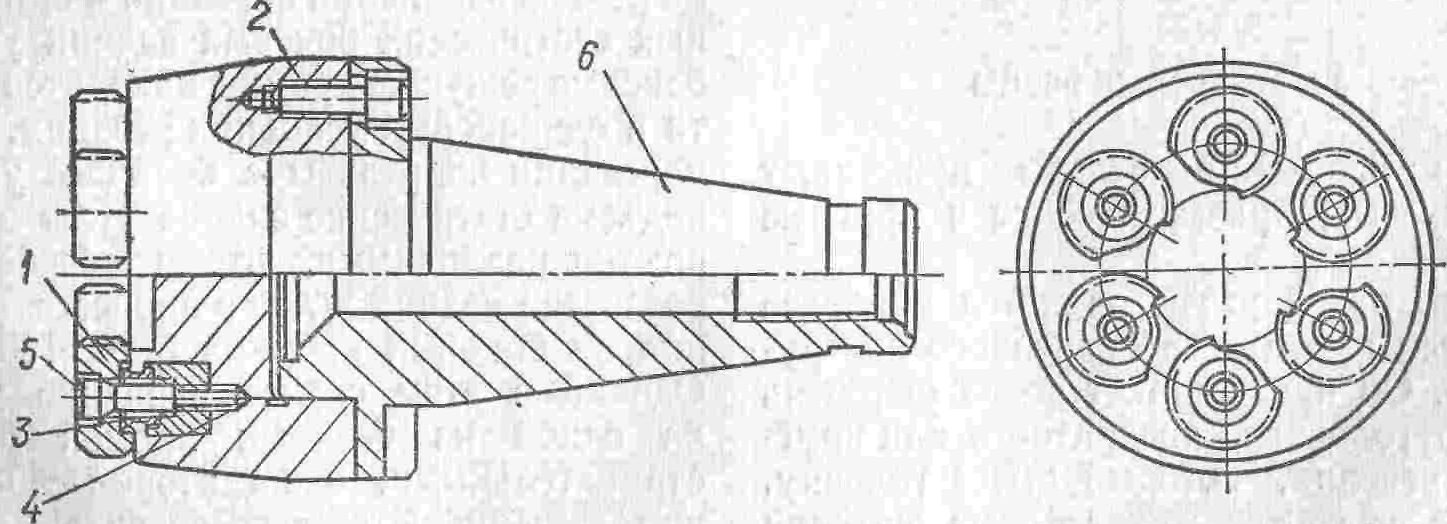

Для фрезерования коротких резьб применяют гребенчатые сборные охватывающие фрезы. На рис. 159 показана сборная фреза с круглыми гребенками, подобными гребенкам резьбонарезных головок. Гребенки 1 закрепляются в корпусе 2 звездочками 3, втулкой 4 и винтом 5. Для крепления служит конический хвостовик 6.

Рис. 159. Резьбовая фреза с круглыми гребенками </

При проектировании охватывающих фрез их диаметр, на котором располагаются вершины зубьев, выбирают несколько большим наружного диаметра резьбы. С увеличением разницы диаметров фрезы и детали уменьшается угол контакта зубьев инструмента с заготовкой и соответственно снижается производительность.

Больший угол контакта зубьев фрезы с заготовкой при охватывающем фрезеровании увеличивает число одновременно работающих зубьев, длину зоны контакта режущих кромок инструмента с заготовкой, автоматически обеспечивает дробление стружки, что особенно важно при применении твердосплавного инструмента. Это позволяет выбирать повышенные значения подач на зуб, что приводит к увеличению производительности процесса.

По схемам, аналогичным фрезерованию, производится шлифование резьб однониточными или многониточными кругами.

Обработку одно- и многозаходных резьб можно производить также инструментами, работающими методом обкатки. Примером подобных инструментов служат обкаточные резцы (рис. 185). Обработка обкаточными резцами производится на специальных, либо модернизированных, токарных станках. В процессе обработки заготовка вращается вокруг своей оси. Резец же наряду с вращением вокруг своей оси движется поступательно вдоль оси детали. Рассматриваемые движения кинематически связаны друг с другом, в результате чего профиль детали и профиль инструмента совершают друг относительно друга движение обкатки, т. е. движение качения без скольжения начальной окружности, связанной с инструментом по начальной прямой, связанной с профилем детали. Двигаясь относительно заготовки, профиль инструмента занимает ряд последовательных положений, огибающая к которым будет профилем детали, и наоборот, профиль инструмента будет огибающим к последовательным положениям профиля детали при его движении относительно инструмента. Преимуществами обработки резьбы обкаточными резцами является высокая производительность процесса, большая точность обработки, возможность нарезания длинных крупных резьб за один проход, простота наладки станка и т. п. Однако это требует соответствующего станка и относительно дорогостоящего инструмента.