- Учителю

- Реферат на тему Методы повышения износостойкости деталей машин

Реферат на тему Методы повышения износостойкости деталей машин

1.3.2 Классификация методов отделочно-упрочняющей обработки деталей машин

Все известные методы упрочнения подразделяются на 6 основных классов:

Упрочнение с созданием пленки на поверхности

а) осаждение химической реакции (оксидирование, сульфидирование, фосфатирование, нанесение упрочняющего смазочного материала, осаждение из газовой фазы).

б) осаждение из паров (термическое испарение тугоплавких соединений, катодно-ионная бомбардировка, прямое электронно-лучевое испарение, реактивное электронно-лучевое испарение, электронно-химическое испарение).

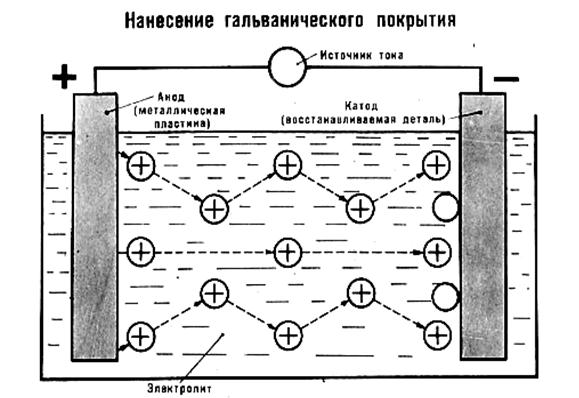

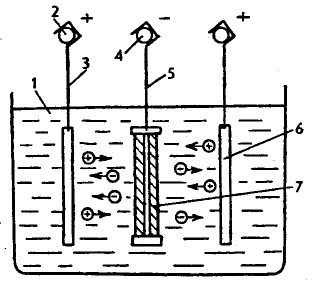

в) электролитическое осаждение (хромирование, никелирование, электрофорез, никельфосфатирование, борирование, борохромирование, хромофосфатирование).

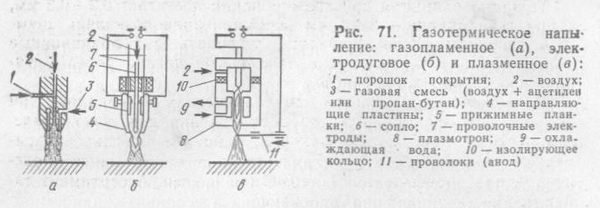

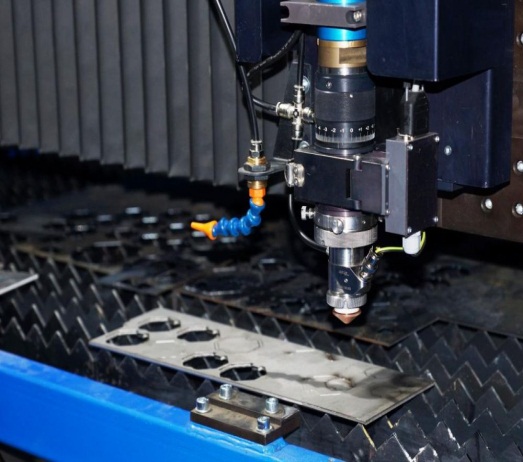

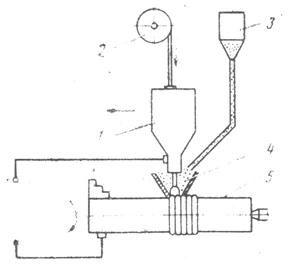

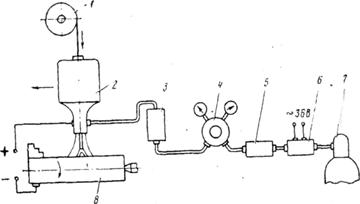

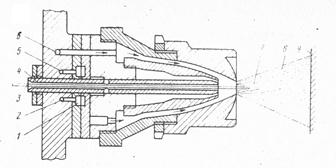

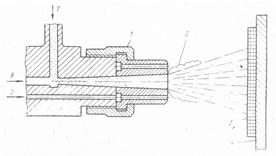

г) напыление износостойких соединений (плазменное напыление порошковых материалов, детонационное напыление, электродуговое напыление, лазерное напыление, вихревое напыление, индукционное припекание порошковых материалов).

Упрочнение с изменением химического состава поверхностного слоя металла

а) диффузионное насыщение (борирование, цианирование, азотирование, нитроцементация и т.п.)

б) химическое и физико-химическое воздействие (химическая обработка, ионная имплантация, электроискровая обработка и т.д.).

Упрочнение с изменением структуры поверхностного слоя

а) физико-термическая обработка (лазерная закалка, плазменная закалка);

б) электрофизическая обработка (электроконтактная, электроэрозионная, магнитная обработка);

в) механическая (упрочнение вибрацией, фрикционно-упрочняющая обработка, дробеструйная, обработка взрывом, термомеханическая, электромеханическая);

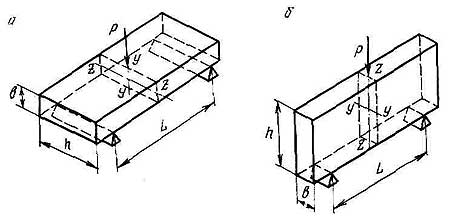

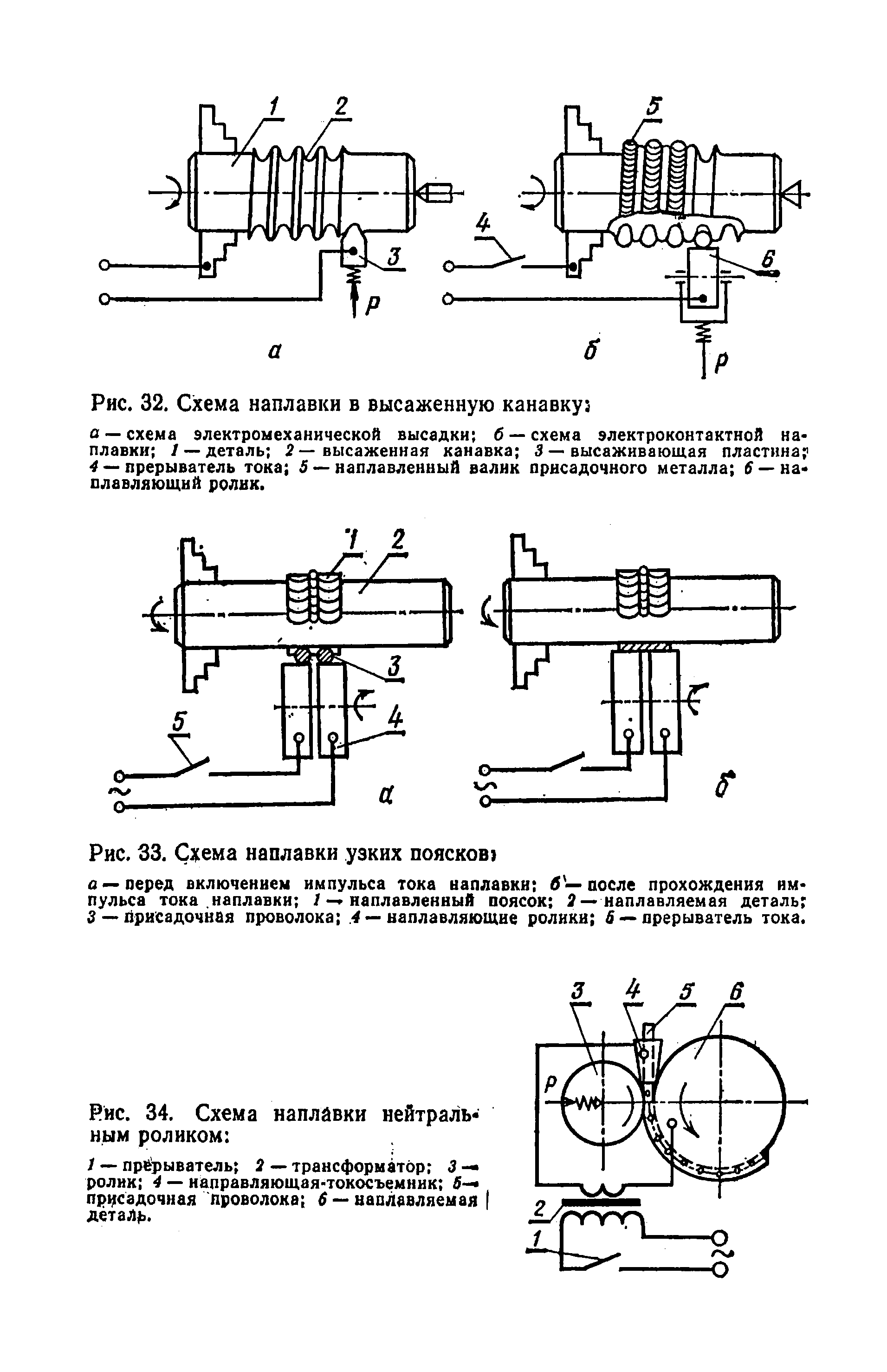

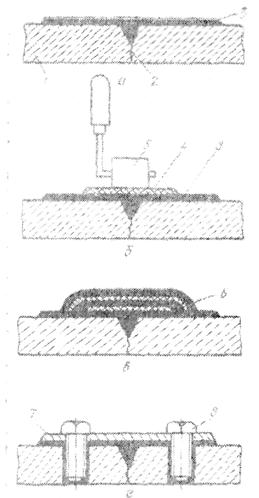

г) наплавка легированным элементом (газовым пламенем, электрической дугой, плазмой, лазерным лучом, пучком ионов и т.д.).

Упрочнение с изменением энергетического запаса поверхностного слоя

а) обработка в магнитном поле (термомагнитная обработка, импульсным магнитным полем, магнитным полем);

б) обработка в электрическом поле.

Упрочнение с изменением микрогеометрии поверхности и наклепом

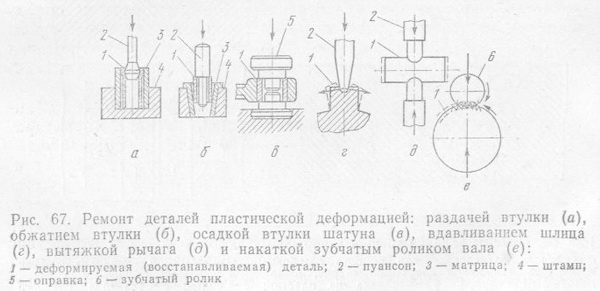

а) обработка резанием (точение, шлифование, сверхскоростное резание);

б) пластическое деформирование (накатывание, обкатывание, раскатывание, выглаживание, вибронакатывание, вибровыглаживание, калибрование, центробежно-ударное упрочнение, виброударное и т.д.);

в) комбинированные методы (анодно-механическая, поверхностное легирование с выглаживанием, резание с воздействием ультразвуковых колебаний, магнитно-абразивная обработка и т.д.).

Упрочнение с изменением структуры всего объема металла

а) термообработка при положительных температурах (закалка, отпуск, улучшение, закалка ТВЧ, нормализация, термомагнитная обработка);

б) криогенная обработка (закалка с обработкой холодом, термоциклирование).

Проанализировав выше приведенные данные можно сделать вывод, что для случая ремонтного производства целесообразно использовать, с целью повышения износостойкости восстановленных поверхностей, только лишь методы позволяющие локально изменять свойства материала в одном месте не затрагивая, а тем самым не изменяя свойств уже обработанных и исправных поверхностей детали. К таким методам относится методы обработки с изменением микрогеометрии материала наклепом, применяемый целенаправленно на отдельные поверхности детали.

Основные эксплуатационные свойства деталей машин -

износостойкость, прочность, коррозионная устойчивость в

значительной мере определяются состоянием их поверхностного слоя,

определяемого технологией изготовления. В современном производстве

назначение и технологическое обеспечение параметров состояния

поверхностей деталей недостаточно обосновано, что приводит либо к

завышению требований и удорожанию машин, либо к их занижению и

снижению надежности.

Существует достаточно большое количество различных технологических

методов повышения качества поверхностей деталей. Наиболее

распространенными из них являются, гальванические и химические

методы нанесения покрытий, наплавка, напыление, ионная имплантация,

лазерная обработка. Обеспечивая повышение эксплуатационных свойств,

а так же, улучшая декоративный вид изделий, эти методы в то же

время являются экологически небезопасными, загрязняющими окружающую

среду и представляющими сложность в утилизации отходов.

Методы повышения качества деталей машин

Большие возможности в технологическом управлении качеством

поверхности деталей машин имеют такие прогрессивные методы

обработки, как разновидности отделочно-упрочняющей обработки, в

основе которых заложено поверхностное пластическое деформирование

(ППД). Требуемые параметры качества поверхности и практически все

важнейшие эксплуатационные свойства деталей машин могут быть

обеспечены процессами упрочнения их методами поверхностного

пластического деформирования, максимально проявляющими

потенциальные возможности материала. Применение пластического

деформирования материала позволяет снизить материалоемкость и

повысить надежность и долговечность изделий. В зависимости от

назначения метода и пластических деформаций все эти методы можно

разделить на три класса: 1) отделочно-упрочняющая обработка

поверхностным пластическим деформированием (накатывание,

обкатывание, раскатывание, выглаживание, виброобработка,

динамическое упрочнение, электромеханическая и комбинированная

обработка различных поверхностей деталей машин); 2) формообразующая

обработка пластическим деформированием (накатывание зубьев, шлицев,

резьб, фасонных поверхностей); 3) отделочно-упрочняющая обработка

пластическим деформированием (калибрование наружных и внутренних

поверхностей вращения и дорнование). Выглаживание производят

инструментом, рабочим элементом которого является алмазный

индентор, скользящий по обрабатываемой поверхности. Этим методом

можно обрабатывать все виды поверхностей от плоской до

фасонной.

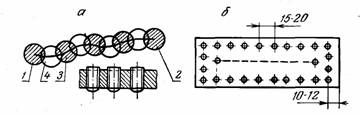

Накатывание, раскатывание и обкатывание осуществляют специальным

инструментом. При давлении рабочего элемента на обрабатываемую

поверхность происходит её локальное пластическое деформирование в

месте контакта, наличие различных вращательных и поступательных

движений позволяет обрабатывать различные поверхности 9 плоские,

цилиндрические, фасонные.

Комбинированная обработка

Особое место среди методов повышения качества деталей машин

занимает комбинированная обработка, совмещающая лезвийную и

отделочно-упрочняющую обработки. В настоящее время для обработки

наружных и внутренних поверхностей вращения достаточно широкое

распространение получило совместное точение и обкатывание,

осуществляемое с применением комбинированных инструментов,

сочетающих в себе режущие и деформирующие элементы. Преимущества

совместной обработки резанием и ППД различных поверхностей

комбинированными инструментами по сравнению с раздельной обработкой

неоспоримо доказаны в современной литературе [6]. Такой метод

позволяет не только повысить качество поверхности, но и даёт

возможность увеличить производительность, снизить трудоёмкость

обработки, что является существенным преимуществом комбинированной

обработки перед другими способами повышения качества поверхностного

слоя. Однако в настоящее время в справочно-нормативной документации

недостаточно полно представлены сведения о рациональной области

применения комбинированной отделочно-упрочняющей обработки.

Следовательно, использование этого метода требует более подробного

исследования и обоснования качества обработанной поверхности в

зависимости от свойств обрабатываемого материала, режимов резания,

эксплуатационных свойств обрабатываемых деталей. Таким образом, все

методы обработки поверхностным пластическим де-формированием имеют

широкие возможности в управлении параметрами состояния

поверхностного слоя деталей машин, а следовательно и их

эксплуатационными свойствами. Опыт современного машиностроения

свидетельствует, что при совмещении процесса лезвийной обработки с

ППД предоставляется возможность наряду с повышением

эксплуатационных свойств изготовляемой продукции одновременно

повысить точность и производительность технологического процесса

обработки в целом.

Классификация методов отделочно-упрочняющей обработки деталей машин

Все известные методы упрочнения подразделяются на 6 основных классов:

-

упрочнение с образованием пленки на поверхности;

-

с изменением химического состава поверхностного слоя;

-

с изменением структуры поверхностного слоя;

-

с изменением энергетического запаса поверхностного слоя;

-

с изменением микрогеометрии поверхности и наклепом;

-

с изменением структуры по всему объему материала.

2.1 Упрочнение с созданием пленки на поверхности

а) осаждение химической реакции (оксидирование, сульфидирование, фосфатирование, нанесение упрочняющего смазочного материала, осаждение из газовой фазы).

б) осаждение из паров (термическое испарение тугоплавких соединений, катодно-ионная бомбардировка, прямое электронно-лучевое испарение, реактивное электронно-лучевое испарение, электронно-химическое испарение).

в) электролитическое осаждение (хромирование, никелирование, электрофорез, никельфосфатирование, борирование, борохромирование, хромофосфатирование).

г) напыление износостойких соединений (плазменное напыление порошковых материалов, детонационное напыление, электродуговое напыление, лазерное напыление, вихревое напыление, индукционное припекание порошковых материалов).

2.2 Упрочнение с изменением химического состава поверхностного слоя металла

а) диффузионное насыщение (борирование, цианирование, азотирование, нитроцементация и т.п.)

б) химическое и физико-химическое воздействие (химическая обработка, ионнаяимплантация, электроискровая обработка и т.д.).

2.3 Упрочнение с изменением структуры поверхностного слоя

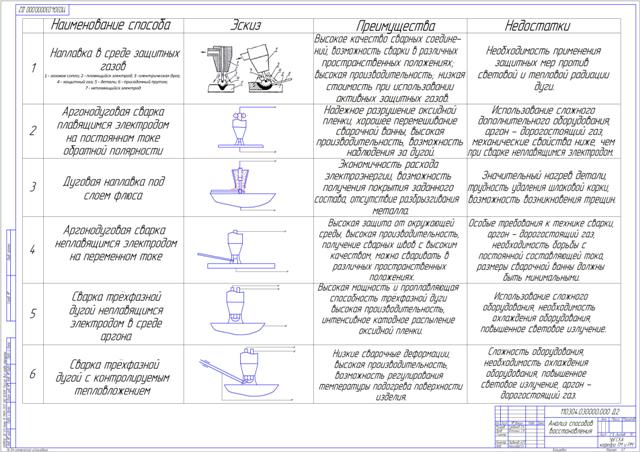

а) физико-термическая обработка (лазерная закалка, плазменная закалка);

б) электрофизическая обработка (электроконтактная, электроэрозионная, магнитная обработка);

в) механическая (упрочнение вибрацией, фрикционно-упрочняющая обработка, дробеструйная, обработка взрывом, термомеханическая, электромеханическая);

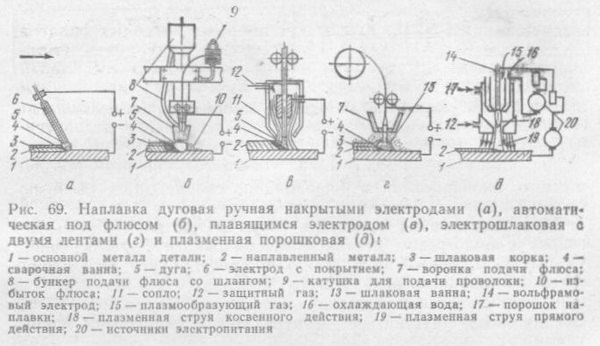

г) наплавка легированным элементом (газовым пламенем, электрической дугой, плазмой, лазерным лучом, пучкомионов и т.д.).

2.4 Упрочнение с изменением энергетического запаса поверхностного слоя

а) обработка в магнитном поле (термомагнитная обработка, импульсным магнитным полем, магнитным полем);

б) обработка в электрическом поле.

2.5 Упрочнение с изменением микрогеометрии поверхности и наклепом

а) обработка резанием (точение, шлифование, сверхскоростное резание);

б) пластическое деформирование (накатывание, обкатывание, раскатывание, выглаживание, вибронакатывание, вибровыглаживание, калибрование, центробежно-ударное упрочнение, виброударное и т.д.);

в) комбинированные методы (анодно-механическая, поверхностное легирование с выглаживанием, резание с воздействием ультразвуковых колебаний, магнитно-абразивная обработка и т.д.).

2.6 Упрочнение с изменением структуры всего объема металла

а) термообработка при положительных температурах (закалка, отпуск, улучшение, закалка ТВЧ, нормализация, термомагнитная обработка);

б) криогенная обработка (закалка с обработкой холодом, термоциклирование).

Повышение долговечности деталей машин и механизмов, а также широкое применение в технике новых материалов ( пластмасс, металлокерамики и др.) неуклонно требуют оценки их по сопротивлению изнашиванию. [1]

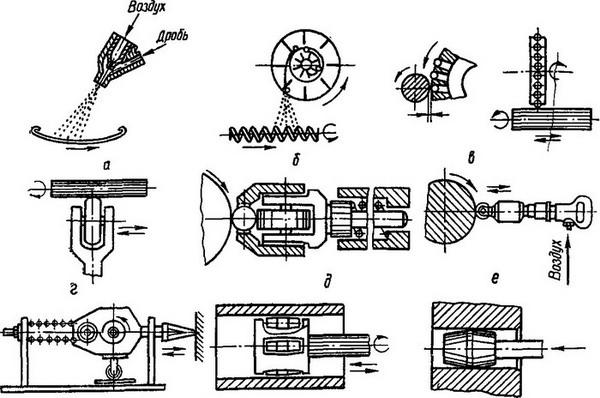

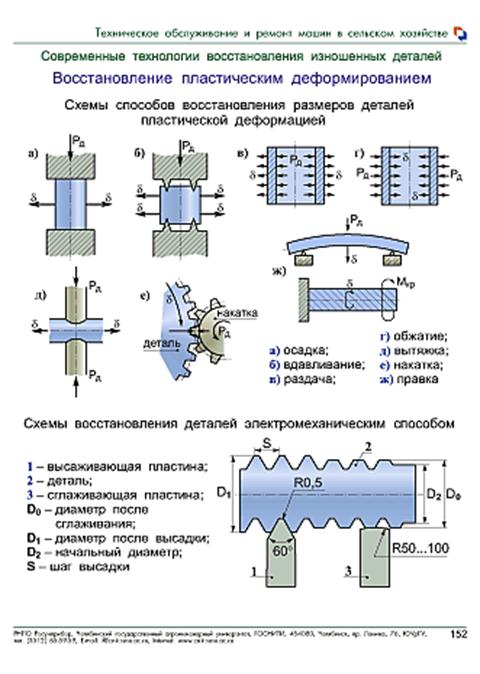

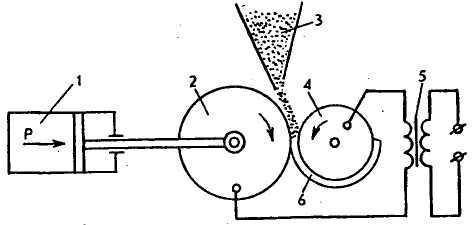

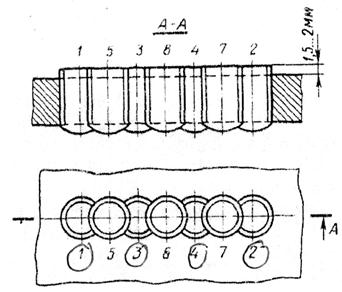

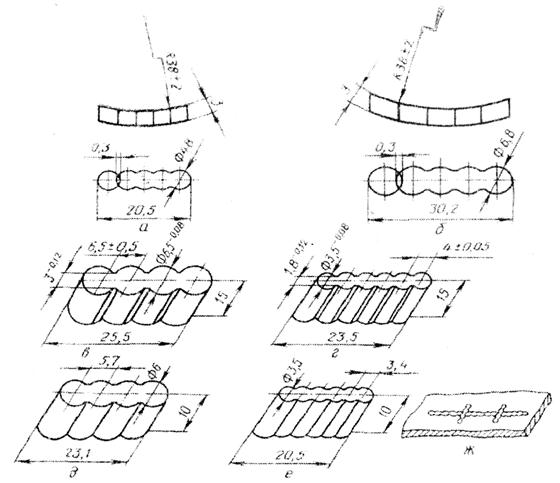

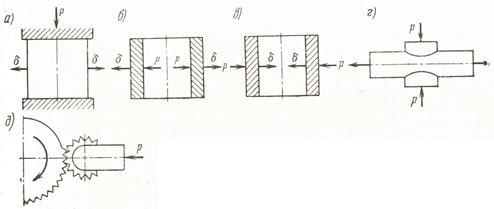

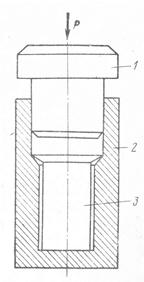

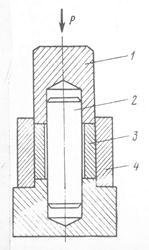

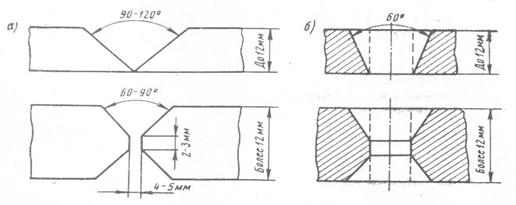

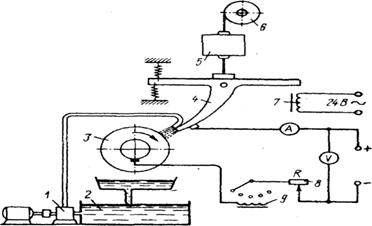

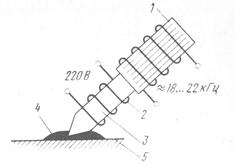

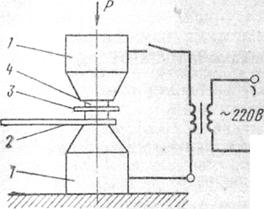

Повышение долговечности деталей машин методом поверхностноро пластического деформирования ( ППД) или поверхностного наклепа широко используется в промышленности для повышения сопротивляемости малоцикловой и многсцикловой усталости деталей машин. На рис. 155 приведены схемы различных методов ППД. [2]

К эффективным методам повышения долговечности деталей машин, снижения их веса и экономии легированных сталей должен быть отнесен и способ изометрической закалки стальных деталей до высоких пределов прочности. [3]

К технологическим факторам повышения долговечности деталей машин относятся мероприятия по улучшению свойств применяемых материалов. [4]

В настоящее время существует множество технологических методов повышения долговечности деталей машин, основанных на механическом, физическом и химическом воздействии на поверхностный слой, приводящем к. [5]

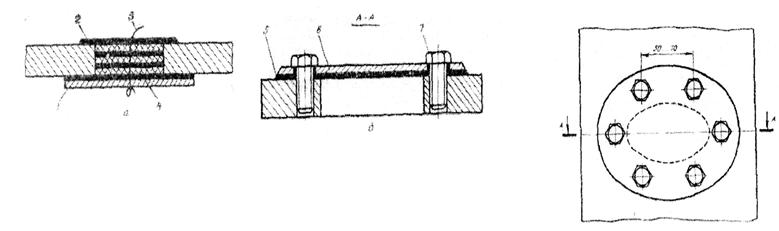

Наплавка металлов - один из наиболее эффективных способов повышения долговечности деталей машин - позволяет восстанавливать геометрические размеры изношенных деталей, а также упрочнять их путем применения специальных электродных материалов, обеспечивающих получение наплавленного металла с заданными физическими свойствами. [6]

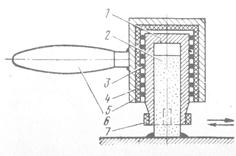

Поверхностное упрочнение наклепом или поверхностное пластическое деформирование широко используется для повышения долговечности деталей машин и элементов конструкций. Оно может быть осуществлено различными методами: 1) бомбардированием ( обдувом) металла струей стальной или чугунной дроби ( дробеструйная обработка), струей шариков или суспензии, содержащей абразивные частицы; 2) обкатыванием металла шариками или роликами; 3) выглаживанием инструментом сферической, трапецеидальной или конусной формы из природных или искусственных алмазов или синтетических сверхтвердых материалов ( карбонада, гексанита - Р или эльбора - Р); 4) чеканкой - упорядоченным многократным воздействием на упрочняемую поверхность специальными бойками или вибрирующими шариками или роликами. [7]

Приведенные выше примеры показывают, что ЭМУ является высокоэффективным методом повышения долговечности деталей машин. Указанные в табл. 15 значения силы тока и скорости выбирают в соответствии с требованиями к глубине упрочнения. [8]

Наплавка широко применяется в различных отраслях промышленности и является высокоэкономичным методом повышения долговечности деталей машин, повышая их износостойкость в 2 - 6 раз. [9]

На основании проведенных исследований можно сделать вывод, что сульфидирование, как метод повышения долговечности деталей машин при их работе на трение, повышает их долговечность также и при работе на усталость, особенно в коррозионной среде. [10]

Впервые введен раздел, посвященный поверхностному деформационному упрочнению, широко применяемому в машиностроении для повышения долговечности деталей машин. Указаны возможности использования ЭВМ для металловедческих исследований, решения технологических вопросов и управления оборудованием в термических цехах. [11]

Процессы химической и нефтеперерабатывающей промышленности, где применяются агрессивные среды, требуют использования новых материалов для повышения долговечности деталей машин и аппаратов и безотказной их работы. [12]

В связи с этим в ряде случаев даже применение легированных материалов с более высоким пределом прочности не позволяет разрешить проблему повышения долговечности деталей машин, в частности подверженных действию переменных нагрузок. [13]

Для снижения расходе энортчш на работу машин, станков, приборов, аппаратов, а также ла процесс бурения скважин, в котором имеет место трение между рожущим инструментом и породой, межго / бурильными трубами и отенками скважин, важно снизить трение. Для повышения долговечности деталей машин, бурового инструмента предотвращения аварий необходимо снизить износ и предотвратить схватывание. Для этой цели используют различные смазочные материал. При использовании хорошей смазки коэффициент трения снижается на порядок, а износ уменьшается в тысячи раз. В качестве смазочных материалов а различных отраслях промышленности используют нефтяные и синтетические масла и различные поверхностно-активные вещества. При бурогаш скважин используют до-бявки - присадки ПАВ в промнвочные жидкости. Добавки ПАВ, снижающие трение, называются антифрикционными присадками. [14]

На плановый капитальный ремонт мездрильной ( кожевенной) машины, например, расходуется в среднем 250 кг чугунного литья, 140 кг конструкционной стали, 60 кг углеродистой качественной стали, 12 кг бронзы, 5 кг красной меди, 10 5 кг баббита и другие материалы. Совершенно очевидно, что повышение долговечности деталей машин - очень важная народнохозяйственная проблема. [15]Выбор способов повышения долговечности деталей машин

Каждый класс деталей должен отвечать определенным условиям работы. Исходя из этих условий, они, как правило, имеют определенные виды повреждений, для предотвращения которых применяют различные технологические методы, приведенные выше. Ниже в табл. 9.23 приведены экономически вытодные способы повышения долговечности ряда деталей.

9.22. Применение и режимы газовой металлизации

Распыляемый материал

Расстояние до напыляемой поверхности, мм

Пламя

Давление сжатого воздуха*

Примечание

ручными аппаратами

ручными аппаратами

Защита от коррозии

Алюминий, цинк и сплавы алюминия

80 ... 150

150 ...250

Слегка восстановительное или нейтральное

Высокое

Для коррозионно-стойкой стали нейтральное пламя

Металлизация: валов для подвижных посадок валов для неподвижных посадок двухслойных подшипников скольжения для уплотнения стальных деталей деталей из дерева, картона, материи, стекла, фарфора, пластмасс для заделки раковин в сером чугуне для заделки

Сталь 0,5 - 1 % С Сталь 0,2 - 1 % С Бронза и сплавы алюминия Сталь 0,6 - 1 %С Алюминий, цинк, олово Сталь Сталь

180 ...200 120 ... 150 100... 150 200... 220 280 ... 350 100…150 100 ... 150

250 ...300 200 ... 250 180 ...250 300 ... 350 400 ... 500 200…250

Нейтральное Нейтральное или окислительное Нейтральное Нейтральное или окислительное

Среднее до высокого Низкое до высокого Среднее Высокое Низкое до высокого

Для бронзы слегка окислительное пламя, для сплавов слегка,восстановительное пламя Избегать термических напряжений, для чего прерывать металлизацию полых деталей Учитывать длину факела пламени; стекло подогревать, полые фарфоровые детали охлаждать Для чугунных деталей, чувствительных к напряжениям, большее расстояние при распылении

Нанесение слоя молибдена

Молибден

80... 130

200 ... 300

10%-ное окис- лительное

Низкое

-

* Высокое - выше 0,3 ... 0,4 МПа, низкое - ниже 0,3 МПа.

Характер работы

Основной вид повреждения при эксплуатации

Способ повышения долговечности

Болты и шпильки резьбовых соединений, собираемых с предварительной затяжкой и нагружаемых силами, вызывающими переменные напряжения

Статические напряжения от предварительной затяжки и переменные напряжения от изменяющихся во время работы нагрузок

Усталостные изломы, деформации

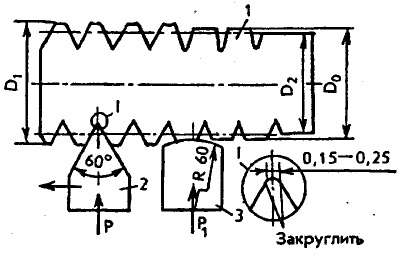

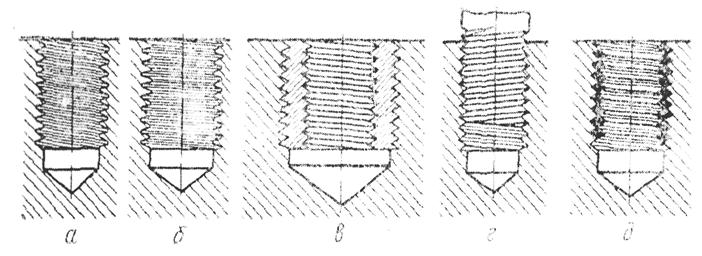

Повышение прочности стали, уменьшение концентрации напряжений, уменьшение жесткости болта, уменьшение высотных параметров шероховатости поверхности резьбы болта, накатка резьбы болта и шпильки роликами

Гайки и крепежные отверстия под болты и шпильки в корпусных деталях

То же

Срез резьбы и самоотвинчивание

Раскатывание резьб и создание гладкорезьбовых соединений

Колеса зубчатых передач

Изгиб зубьев, деформирование контактного сжатия и сдвига рабочих поверхностей зубьев, трение и удары торцов зубьев зубчатых колес коробок передач при включении скорости

Излом зуба (усталостный или из-за кратковременной перегрузки), осповидное выкрашивание, изнашивание или пластическое деформирование рабочих поверхностей зубьев, торцовое изнашивание зубьев зубчатых колес коробок передач, заедание зубьев

Корригирование, улучшение, сплошная или поверхностная закалка зубьев, цементация, азотирование, нигроцемента- ция рабочих поверхностей зубьев (стальных зубчатых колес), накатывание, электромеханическая обработка

Червях и червячное колесо червячной передачи

Скольжение витков червяка по рабочим поверхностям зубьев червячного колеса, нзгиб зубьев червячного колеса

Заедание, изнашивание рабочих поверхностей, пластическое деформирование и излом зубьев червячного колеса

Корригирование зубьев червячного колеса, уменьшение шероховатости, закалка или цементация рабочих поверхностей витков червяка, накатывание, электромеханическая обработка

Звездочки цепных передач

Удары и трение рабочих поверхностей звездочек об элементы цепи

Изнашивание рабочих поверхностей зубьев

Проектирование звездочек с вогнутым профилем зубьев, уменьшение шероховатости, закалка или цементация рабочих поверхностей зубьев, накатывание

Валы и оси

Деформация изгиба и кручения, трение скольжения между цапфой и опорой

Усталостные изломы, изломы, изнашивание и задиры цапф, заедание

Уменьшение влияния концентраторов напряжений (увеличение радиусов галтелей, исполнение шпоночных канавок с плавным выходом и т.п.), шлифование цапф (тяжелонагруженных валов по всей длине), поверхностный наклеп переходных поверхностей, поверхностная закалка, азотирование, накатывание, вибронакатывание

Опоры скольжения (подшипники и подпятники)

Трение скольжения между цалфой и опорой

Изнашивание, заедание, усталостные разрушения поверхности трения

Обеспечение условий жидкостного трения, увеличение жесткости опоры, высокая точность изготовления и малые значения высотных параметров шероховатости рабочей поверхности цапфы, нанесение на поверхности опор специальных покрытий для улучшения приработки, виброраскатывание, создание избира- - тельного переноса

Подшипник качения

Качение шариков (или роликов) по наружному и внутреннему кольцам

Излом кольца, разрушение тел качения, изнашивание тел качения и рабочих поверхностей колец, усталостное выкрашивание (осповидное изнашивание) рабочих поверхностей элементов подшипника, заедание деталей подшипника

Обеспечение податливости корпуса в нагруженной части подшипника, раскатывание шариком, алмазное выглаживание

Гильза цилиндра поршневого двигателя внутреннего сгорания

Механические нагрузки от переменного давления газов, тепловое и коррозионное воздействие газов, трение о поршневые кольца и поршень, коррозионное воздействие охлаждающей жидкости

Изнашивание внутренней поверхности (зеркала), появление рисок, задиров, овальность в результате изнашивания при неравномерном давлении поршия, трещины, коррозия наружной поверхности гильз и кавитационное разрушение

Поверхностная (или объемная закалка) и отпуск; покрытие внутренней поверхности тонким слоем пористого хрома или азотирование внутренней поверхности для улучшения прирабатываемости, виброраскатывание, трибоггехнология. Ос- винцовывание, оцинковывание лаком наружной поверхности, омываемой водой (для предохранения от коррозии)

Поршень двигателя внутреннего сгорания

Механические нагрузки от переменного давления газов и инерционных сил возвратно-поступательного движения поршня, тепловое воздействие газов на днише, трение боковой поверхности о зеркало гильзы

Изнашивание цилиндрической поверхности, изнашивание и пластическое деформирование кольцевых канавок, изнашивание отверстий в бобышках, прогар головки

Покрытие боковой поверхности легкоплавкими металлами (свинцом ияи оловом), фосфатирование, травление кислотой, сульфидирование, закалка с последующим старением поршней из алюминиевого сплава

Диски борон и лущильников

Абразивное воздействие почвы, силовые воздействия препятствий

Затупление лезвия в результате изнашивания, разработка квадратных отверстий

Закалка и отпуск до твердости НВ 321 ... 415, плакирование лезвия износостойкими материалами

Лапы культиваторов

Абразивное воздействие и давление почвы

Затупление режущей кромки лезвия в результате изнашивания

Закалка и отпуск лезвия, наплавка на лезвие твердого сплава

Лопасти рабочего колеса гидротурбины

Кавитационное и коррозионное действие среды, изгиб, действие пульсирующего потока, вызывающего вибрацию

Кавитационное разрушение поверхности детали

Применение материалов или облицовок, стойких против кавитационного разрушения

Пальцы звеньев гусениц гусеничного трактора

Трение без смазочного материала при высоких давлениях и ударных нагрузках при наличии абразивного материала и влаги

Изнашивание в местах трения о проушины (или втулки звеньев гусениц)

Закалка поверхности при нагреве ТВЧ, борирование

Втулки звеньев гусениц гусеничного трактора

То же

Изнашивание в местах трения о палец

Цементация с последующей закалкой и отпуском, дорнование

Лемехи плугов

Давление пласта почвы, воздействие абразивной среды

Затупление режущей кромки, затупление носка, образование фаски с тыльной стороны лезвия в результате изнашивания

Закалка с последующим отпуском лезвия, наплавка на лезвие твердого сплава (сормайта)

Отвалы плугов

Давление пласта почвы, воздействие абразивной среды

Поломка крыла и его изнашивание в месте схода пласта почвы

Цементация и последующая закалка с самоотпуском

Зубчатые колеса коробки передач трактора

Удары торцов зубьев при включении передачи, изгиб зубьев, контактное сжатие и сдвиг объемов металла, прилежащих к эвольвеит- ным поверхностям

Торцовое изнашивание зубьев, поломка зубьев, изнашивание эвольвентных поверхностей зубьев

Изготовление шестерен с наиболее рациональной (бочкообразной) формой торцов зубьев; цементация или нитроцементация рабочих поверхностей зубьев с последующими закалкой и отпуском

Звенья гусениц гусеничных тракторов

Контактные нагрузки, трение качения с проскальзыванием о беговую дорожку и боковые поверхности опорных катков, наличие абразивного материала и влаги в зоне трения

Изнашивание проушин, изнашивание цевок в месте зацепления с ведущим колесом, изнашивание беговой дорожки, усталостные разрушения

Закалка и отпуск, нормализация или закалка в электролите беговых дорожек, наплавка почвозацепа вольфрамовым чугуном

Коленчатый вал

Периодические нагрузки от давления газов и сия инерции движущихся масс, вызывающие переменные напряжения в элементах вала; трение шеек о заливку вкладышей подшипников

Уменьшение диаметра, овальность и конусность шеек в результате изнашивания, прогиб или усталостный излом в результате несоосности или большого износа коренных подшипников

Создание овальной формы, поверхностная закалка, азотирование, полирование коренных и шатунных шеек для повышения износостойкости, накатка роликами или обдувка дробью переходных поверхностей (для увеличения выносливости)

Клапаны двигателя внутреннего сгорания

Динамические нагрузки от переменного давления газов и сил упругости пружины; омывание головок выпускных клапанов горячими газами, движущимися с большими скоростями

Изнашивание и пригорание фаски тарелки клапана, изнашивание стержня, деформирование

Заполнение внутренней полости головки пустотелого выпускного клапана на 50 - 60 % металлическим натрием (для охлаждения клапана); наплавка фаски и головки выпускного клапана со стороны цилиндра твердым сплавом ВКЗ или сормайтом (для повышенил износостойкости и коррозионной стойкости); объемная закалка и отпуск

Поршневое кольцо двигателя внутреннего сгорания

Нагрев от соприкосновения с горячими газами; трение о внутреннюю поверхность гильзы при возвратно- поступательном движении

Изнашивание по наружной цилиндрической и торцовой поверхностям, снижение упругости, пригоранне

Оптимизация формы, пористое хромирование одного или двух верхних компрессионных колец; электролитическое лужение или фосфатирование колец (для улучшения прирабатываемости и повышения коррозионной стойкости)

Вкладыш шатунных и коренных подшипников коленчатого вала двигателя внутреннего сгорания

Переменные по значению давления газов и давления от сил инерции поступательно движущихся и вращающихся масс

Изнашивание, усталостное выкрашивание или подплавление заливки

Оптимизация формы, покрытие рабочей поверхности оловом или припоем ПОС-18, виброраскатывание

Лопатки газовых турбин

Растяжение, изгиб и кручение профильной части и хвостовика под действием центробежных сия и давления газового потока; переменное напряжение от вибрационных нагрузок, термические напряжения, коррозионное и эрозионное действие газовой среды

Разрушение по профильной части пера или елочному профилю хвостовика, вызванное действием статических и переменных напряжений от термической усталости

Полирование профиля пера лопатки (ко- рытв, спинки, кромок и радиусов); обкатка роликом, наклепывание легкими ударами поверхностного слоя хвостовика; алитирование или эмалирование поверхностных слоев для защиты от коррозии

Зубья ковшей экскаваторов

Трение об абразивные частицы грунта, динамические нагрузки при ударах о грунт

Затупление режущей кромки в результате изнашивания

Закалка, наплавка твердого сплава (сор- майта)

Надежность автомобиля и пути ее повышения.

19.07.12 15:06

![]()

![]()

Основные термины и определения.

Термины и определения надежности в технике регламентированы ГОСТ 27.002, а для автомобильного подвижного состава, его агрегатов, систем, механизмов, узлов и деталей - ОСТ 37.001.055.

Под надежностью автомобиля понимается его свойство сохранять во времени или в течение некоторой наработки в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Параметры изделия, определяющие его эксплуатационные показатели и допускаемые пределы их изменений, указываются в технической документации (государственных и отраслевых стандартах, технических условиях, руководящих технических материалах, нормативных документах по технической эксплуатации, требованиях ГАИ и др.).

Надежность в зависимости от назначения автомобиля и условий его эксплуатации включает следующие свойства: безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность - свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Безотказностью автомобиль должен обладать как в период его эксплуатации, так и в периоды хранения и транспортирования.

Признаком нарушения работоспо собности автомобиля является необхо димость проведения работ по текуще му ремонту, в то время как проведенш технического обслуживания не явля ется признаком нарушения его работо способности.

Долговечность - это свойст во автомобиля сохранять работоспо собное состояние до наступления пре дельного состояния при установленно системе технического обслуживания ремонта. Долговечность изделий, явля ющихся составными частями боле» сложных, может характеризовать без отказность последних. Например, долговечность ремня привода вентилятор; может характеризовать безотказност двигателя.

Ремонтопригодность за ключается в приспособленности авто мобиля к предупреждению и обнаружению причин возникновения отказа, повреждений и поддержанию и восста новлению работоспособного состояни путем проведения технического обслуживания и ремонтов. Значения показа телей ремонтопригодности должны за даваться в технической документаци для регламентированных условий тех нического обслуживания и ремонта.

Сохраняемость - это свои ство автомобиля сохранять значени показателей безотказности, долговечности и ремонтопригодности в течени и после хранения и (или) транспортирования.

Для конкретных объектов автомобильного подвижного состава, его агрегатов, систем, механизмов, узлов и деталей эти свойства могут иметь paзличную относительную значимость. Например, безотказность магистральных автомобилей, удаляющихся на большое расстояние и длительное время от базы, должна быть больше, чем автомобилей-самосвалов, ежедневно возвращающихся из рейсов на свою базу. Для легковых автомобилей, особенно используемых личными владельцами, наиболее ценным качеством является ремонтопригодность.

Автомобиль, находящийся в эксплуатации, при исправном состоянии должен соответствовать всем требованиям нормативно-технической и конструкторской документации. Это понятие шире понятия «работоспособное состояние». Работоспособный автомобиль в отличие от исправного удовлетворяет лишь тем требованиям нормативной документации, которые обеспечивают его нормальное функционирование при выполнении заданных функций, т. е. осуществлении автоперевозок. При этом он может не удовлетворять, например, требованиям, относящимся к его внешнему виду (нарушение декоративного покрытия, вмятины на кузовных деталях и др.).

Неработоспособным считается такое состояние автомобиля, при котором значение хотя бы одного параметра, характеризующего его способность выполнять заданные функции, не соответствует требованиям нормативно-технической и конструкторской документации.

Следует различать два вида неработоспособности: устранимую и неустранимую. В первом случае работоспособность объекта может быть восстановлена при выполнении ремонтных работ, во втором - восстановление работоспособности технически невозможно (предельное состояние объекта) или экономически невыгодно, в связи с чем дальнейшее применение такого объекта по назначению недопустимо или нецелесообразно.

Таким образом, переход в предельное состояние определяется наступлением момента, когда дальнейшая эксплуатация автомобиля невозможна или нецелесообразна по одной или нескольким из следующих причин: становится невозможным поддержание безопасности, безотказности или эффективности объекта на допустимом уровне во время эксплуатации; в результате изнашивания и (или) старения объект пришел в такое состояние, при котором ремонт требует больших затрат или не обеспечивает необходимый уровень восстановления работоспособности.

Автомобиль относится к таким изделиям, которые не сохраняют работоспособное состояние до наступления предельного, т. е. его безотказность меньше наработки, соответствующей долговечности.

Отказ - событие, заключающееся в нарушении работоспособного состояния объекта. Следует различать отказ и повреждение. Последнее заключается в нарушении исправного состояния объекта при сохранении работоспособного.

Переход объекта из одного состояния в другое обычно происходит вследствие повреждения или отказа.

При нарушении его работоспособного состояния различают отказ автомобиля в целом и отказ агрегата, узла, детали и др.

Отказ автомобиля обусловливает вынужденный его простой на линии во время, запланированное для транспортной работы, или невыезд в очередной плановый рейс в связи с неисправностями.

Дефекты, устраняемые в процессе проведения очередного планового технического обслуживания или ремонта, которые выполняются в междусменное время, рекомендуется считать отказами не автомобиля, а соответствующих агрегатов, узлов, деталей. Отказы, происшедшие из-за неправильной эксплуатации, при оценке безотказности.

Различают также отказы автомобиля, устраняемые водителем с помощью имеющегося при автомобиле инструмента и запасных деталей, и требующие вызова технической помощи или буксировки автомобиля на базу. Отказы и неисправности, возникающие в процессе эксплуатации автомобиля, по виду, характеру, причинам возникновения, трудоемкости и стоимости устранения значительно разнятся между собой. Без анализа отказов, изучения их физической сущности, частоты повторяемости, трудоемкости устранения, влияния на продолжительность простоя в ремонте и изменения технического состояния автомобиля невозможно обеспечить эксплуатационную надежность автомобилей.

При проведении анализа отказов необходимо учитывать все факторы, приводящие к нарушению работоспособности автомобиля. Прежде всего следует определить место отказа или неисправности (агрегат, узел, деталь), для указания которого пользуются нумерацией и наименованиями, принятыми в системе обозначений автомобильного подвижного состава.

Отказы и неисправности разных видов имеют различные формы проявления. Для описания внешнего проявления или характера неисправности применяются такие понятия, как биение, вибрация (карданного вала); затруднено, невозможно включение или самопроизвольное выключение (передач); ослабление крепления соединения (деталей); перегрев, выкипание (радиатора); течь (сальниковых уплотнений); замыкание, обрыв цепи, перегорание, пробой, разрегулировка (для деталей электрооборудования) и т. п. Все причины отказов и неисправностей могут быть отнесены к одной из следующих трех основных групп: конструкционного характера, производственно-технологического, эксплуатационного.

Типичными ошибками конструирования являются: недостаточная защищенность узлов трения; наличие концентратов напряжений; неверное представление о характере распределения напряжений; неправильный расчет несущей способности; неадекватность расчетной модели; неправильный выбор материалов и др.

Наиболее типичные дефекты, возникающие по причинам производственного и технологического характера: отклонение размеров деталей от чертежа; неоднородность состава материала (наличия включений, охрупчивающих примесей и др.); дефекты, возникающие при плавке и изготовлении заготовок (пористость, усадочные раковины, расслоения); дефекты вследствие недостаточной точности механической обработки деталей (ожоги, задиры, заусенцы, прорезы); дефекты сварки (трещины, остаточные напряжения, углубления, непровар); дефекты структуры материала вследствие нарушения режимов термообработки (перегрев, закалочные трещины, обезуглероживание и т. п.); дефекты, возникающие при обработке поверхностей (водородное охрупчивание); недостаточная точность сборки (повреждения поверхностей, задиры, неправильная установка деталей, неправильная регулировка).

Дефекты производственно-технологического характера являются наиболее распространенными, их число в значительной степени зависит от точности выполнения технологического процесса, организации производства, состояния производственной дисциплины и эффективности контроля.

Основными причинами отказов и повреждений эксплуатационного характера являются: нарушение правил эксплуатации автомобилей (например, в дорожных условиях, для которых они не приспособлены; работа с прицепом, хотя конструкцией это не предусмотрено; переоборудование без разрешения завода- изготовителя);

перегрузки и непредвиденные нагрузки (нарушение инструкции по эксплуатации в части загрузки автомобиля, неправильные действия водителя - броски сцепления, переезд препятствий на большой скорости и др.); неправильное техническое обслуживание (нарушение периодичности и технологии ТО, повреждение изделия или неправильная его установка при ТО и ТР, и др.).

Отказы автомобилей подразделяются на частичные и полные, характеризующие частичную или полную утрату автомобилем работоспособности.

Кчастичным отказам, снижающим эксплуатационные качества автомобиля, относятся отказы, ухудшающие такие показатели, как время подготовки к движению из-за необходимости проведения незапланированных крепежных или регулировочных работ, устранения течи топлива, смазочного материала; снижающие среднюю скорость движения и грузоподъемность автомобиля, но допускающие его использование в течение некоторого времени.

К полным отказам, лишающим автомобиль подвижности, относятся отказы, без устранения которых движение автомобиля невозможно (например, поломка карданного вала)

или недопустимо (например, разрушение питающей магистрали пневмопривода тормозов).

При этом следует различать полные отказы, для устранения которых автомобиль должен быть доставлен на станцию технического обслуживания или в автотранспортное предприятие (так называемые отказы дорожные), и отказы (так называемые отказы линейные), устранение которых может быть осуществлено на линии, т. е. непосредственно на месте, где произошел отказ.

Показатели надежности

Общие положения.

Надежность автомобиля зависит от множества факторов, характеризующих качество его проектирования, изготовления, организацию технической эксплуатации, а также условия эксплуатации. Поэтому надежность автомобилей даже одной и той же модели различна.

Характеристики надежности автомобилей, их деталей, узлов и агрегатов имеют вероятностный характер. Поэтому ее можно характеризовать только путем обработки большого числа данных, полученных при его эксплуатации или испытаниях, с помощью методов теории вероятностей и математической статистики.

Как известно из теории вероятностей, явления, которые при неоднократном воспроизведении одного и того же опыта протекают каждый раз несколько по-иному, называются случайными.

Отказы деталей автомобилей, происходящие во время испытаний или при их эксплуатации, относят к случайным, поскольку возникновение их в каждом отдельном случае предсказать невозможно.

Вероятность события принято выражать положительным числом (от нуля до единицы).

Показатели надежности оцениваются теоретическими уравнениями или статистическими методами, приемлемыми для практических целей.

Поскольку все нормативы для автомобилей устанавливаются на километр пробега, характеристику его надежности принято рассматривать как функцию пробега.

Показатели безотказности. Одним из важнейших показателей безотказности является вероятность безотказной работы, т. е. вероятность того, что в пределах заданной наработки отказ объекта (автомобиля, узла, агрегата, детали) не возникнет.

Степень рассеивания оценивается при помощи безразмерной характеристики, называемой коэффициентом вариации и определяемой как отношение среднего квадратического отклонения случайной величины к средней наработке.

В качестве показателя безотказности используется также гаммапроцентная наработка до отказа, т. е. наработка, в течение которой отказ объекта не возникнет с вероятностью у» выраженной в процентах.

К показателям безотказности относятся также интенсивность отказов и параметр потока отказов.

Интенсивность отказов - условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени как отношение плотности распределения наработки до отказа к вероятности безотказной работы при условии, что до этого момента отказ не возник:

При оценке безотказности восстанавливаемых изделий используют среднюю наработку на отказ, которая определяется отношением суммарной наработки восстанавливаемых объектов к математическому ожиданию числа их отказов в течение этой наработки:

Параметр потока отказов - отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки. Его используют в качестве показателя безотказности восстанавливаемых объектов, эксплуатация которых может быть описана следующим образом: с момента начала эксплуатации объект работает до отказа, после чего восстанавливается его работоспособность и объект вновь работает до отказа и т. д. (в расчете время восстановления не учитывается).

Большинство узлов, агрегатов и автомобилей в целом относятся к восстанавливаемым объектам. Их отказы устраняют текущим ремонтом. Временная потеря работоспособности при отказе не означает израсходование ресурса, пока изделие не достигло предельного состояния. Для восстанавливаемых изделий распределения отказов и ресурсов не совпадают. Уровень безотказности таких изделий характеризуется кривой изменения параметра потока отказов от начала эксплуатации до капитального ремонта и списания. Кривая изменения параметра потока отказов характеризует непредсказуемые отказы, вызванные перегрузками, дефектами изготовления, а также старением материала элементов конструкции. Начальное возрастание параметра потока отказов (на участке а) отражает отказы, обусловленные преимущественно нарушениями технологических процессов, браком при изготовлении деталей и сборке узлов и автомобиля в целом, которые приводят к преждевременным отказам, потере работоспособности автомобиля. Хотя обычно этот период непродолжительный, не выходящий за пределы гарантийной наработки, он должен быть по возможности сведен к минимальному.

Участок кривой b соответствует периоду нормальной эксплуатации. В этот период, наиболее длительный, возникает сравнительно небольшое число отказов, которые не связаны с разрушением деталей вследствие их недостаточной прочности или низкой износостойкости, а также производственными недостатками.

За пределами участка кривой b с увеличением наработки автомобиля (участок k) постепенно возрастает число отказов, возникающих в результате изнашивания, усталостных разрушений и старения материала деталей. В идеальном случае участок k желательно получать пологим, т. е. таким, чтобы на последнем участке наработки К до капитального ремонта не было резкого увеличения частоты отказов, т. е. чтобы повышение интенсивности отказов в последнем периоде было медленным. Наработка соответствует пробегу автомобиля после капитального ремонта, т. е. до его списания.

Показатели долговечности. К основным показателям долговечности автомобиля относятся средний ресурс, представляющий собой математическое ожидание ресурса, и г а ммпроцентный ресурс, определяемый как наработка, в течение которой объект не достигнет предельного состояния с заданной вероятностью V, выраженной в процентах. В нормативных конструкторских документах, как правило, указывается 90%-ный ресурс, а для систем, узлов и деталей, влияющих на безопасность движения,- 95%-ный.

Показатели долговечности автомобиля связываются с видом действий после наступления предельного состояния объекта. Если после наступления предельного состояния необходимо проведение капитального ремонта, указывают средний или ^-процентный ресурс до капитального ремонта. Гамма-процентный ресурс может быть определен графически по кривой убыли (вероятности безотказной работы).

Наиболее часто оценка долговечности автомобиля производится по средним показателям надежности (для определения объема производства запасных деталей; планирования ремонтов; пополнения парка автомобилей; расчетов, связанных с оценкой технико-экономической эффективности работ по повышению долговечности, и др.). Однако оценка долговечности автомобиля по средним показателям может быть достаточно полной только при условии, что при этом учитывается рассеивание его среднего ресурса, определяемое причинами как производственного, так и эксплуатационного характера. К первым относятся, например, неоднородность свойств материалов в состоянии поставки и после термической обработки. Свойства деталей зависят и от степени отлаженное технологического процесса. Даже при соблюдении технологической дисциплины неизбежны различия в размерах, форме деталей одного наименования. Рассеивание свойств изделий тем меньше, чем выше стабильность процессов производства, обеспечивающая однородность качества деталей.

Вызывают рассеивание показателей надежности также различная интенсивность и условия эксплуатации, качество технического обслуживания и ремонтов, внешние воздействия, определяющие процессы накопления повреждений в элементах деталей автомобилей.

Технико-экономические критерии предельного состояния автомобильного подвижного состава для оценки его ресурса по результатам испытаний разработаны Центральным научно- исследовательским автомобильным полигоном НАМИ и Центральным научно-исследовательским автомобильным и автомоторным институтом (НАМИ). Предельное состояние автомобиля, автобуса или прицепа наступает: при достижении предельного состояния рамы грузовых автомобилей, прицепов и полуприцепов или кузова легковых автомобилей и автобусов, определяемого техническими критериями, приведенными в табл. 2.1; расходе запасных частей на текущий ремонт более 10 % (при испытании на автополигоне) и 25 % (в условиях эксплуатации) от оптовой стоимости нового автомобиля без учета стоимости израсходованных шин, аккумуляторных батарей, радиоприемника и дополнительного снаряжения, автоламп, электропроводки.

Предельное состояние основных агрегатов определяется необходимостью полной разборки и ремонта базовых и основных деталей при устранении неисправностей, или по нормативным диагностическим параметрам агрегатов автомобилей.

Показатели ремонтопригодности.

Предельный износ посадочных поверхностей и отверстий под: вкладыши ко¬ренных подшипников, втулки распределительного вала, борты гильз цилиндров, "толкатели клапанов; трещины перемычек гильз, рубашек системы охлаждения, фланцев крепления агрегатов; коробление привалочных поверхностей Предельный износ или задиры коренных и (или) шатунных шеек; трещины, излом, изгиб, коробление Предельный износ посадочных поверхностей под подшипники, посадочных буртов; трещины усталости, изломы фланцев крепления, коробление привалочных плоскостей; повышенный шум, превышающий допустимые нормы Предельный износ шлицевых соединений, отверстий под стаканы подшипников; трещины усталости; коробление, изгиб, вызывающие неустранимый дисбаланс

Предельный износ посадочных мест под втулки шкворней, подшипники поворотных кулаков; коробление, прогиб балки или поперечины; изломы, трещины усталости Трещины и прогибы балки; предельный износ и разрушение шестерен, подшипников, валов; повышенный шум Предельный износ посадочных поверхностей под втулки (подшипники), рабочей поверхности; трещины усталости, излом фланцев крепления; предельный люфт механизма, неустранимый регулировкой

Разрушения, исключающие эксплуатацию автомобиля и требующие для ремонта демонтажа основных агрегатов с заменой лонжеронов или поперечин Усталостный излом одного и более силовых элементов, стоек дверных проемов по всему периметру; сквозная коррозия основания коробов

Примечание. Приведены лишь типичные неисправности, поэтому в отдельных случаях предельное состояние детали определяется невозможностью выполнять функции в пределах заданных характеристик.

Поскольку ремонтопригодность зависит прежде всего от периодичности технического обслуживания и трудоемкости проведения его и текущего ремонта, эти показатели нормируются ГОСТ 21624, устанавливающим требования к эксплуатационной технологичности и ремонтопригодности автомобилей.

К показателям ремонтопригодности относят периодичность технических обслуживании, удельную оперативную трудоемкость технического обслуживания, текущих ремонтов. Эти показатели определяют степень приспособленности конструкции автомобиля, агрегата или узла к выполнению с наименьшей трудоемкостью необходимых операций по предупреждению (техническое обслуживание) и устранению (ремонт) неисправностей и отказов.

Периодичность технического обслуживания является одним из важнейших показателей, определяющих совершенство конструкции автомобиля и соответствие ее требованиям эксплуатационной технологичности. За последние годы периодичность технических обслуживаний отечественных большегрузных автомобилей возросла в среднем в 1,5 раза. Так, у автомобилей МАЗ-500А периодичность ТО-1 составляла 2500 км, ТО-2 - 12 500 км, а для MA3-5335 увеличена соответственно до 5000 км и 20 000 км. Чтобы создавать автомобили с еще более высокой периодичностью технического обслуживания, необходимо расширить производство новых износостойких материалов, применение усовершенствованных конструктивных решений уплотнений узлов, самоконтрящихся резьбовых соединений, самосмазывающихся деталей, а также высококачественных смазочных материалов.

Удельной оперативной трудоемкостью технического обслуживания и удельной трудоемкостью текущего ремонта устанавливаются дозатраты на выполнение всех операций технического обслуживания автомобиля (без ежедневного обслуживания) , определяемые его конструкцией и состоянием. Эти показатели указываются в человеко-часах на 1000 км пробега (чел.ч/тыс. км). Разовая оперативная трудоемкость для ежедневного технического обслуживания указывается в человеко-часах. Значения нормируемых показателей трудоемкости технического обслуживания и текущего ремонта в зависимости от класса и вида автомобиля приводятся в ГОСТ 21624. Так, например, для легковых автомобилей с рабочим объемом двигателя 1,2...1,8 л удельная оперативная трудоемкость технического обслуживания должна быть не более 8 чел.-ч/тыс. км, а текущего ремонта - не более 2,3 чел.-ч/тыс. км.

Внимание конструкторов должно быть сосредоточено прежде всего на тех работах по техническому обслуживанию и ремонту, которые являются наиболее трудоемкими. Так, в общем объеме работ по техническому обслуживанию грузовых автомобилей удельный вес смазочных работ составляет 20.. .30 %, крепежных - около 20, контрольных - 25, электротехнических - 15 %• Поэтому снижение трудоемкости этих работ является наиболее актуальной задачей.

Точное обоснование периодичности и объема работ по проведению технического обслуживания автомобилей для различных условий эксплуатации весьма сложно, поэтому в нормативной документации такие рекомендации указываются по статистическим результатам исследований. В связи С этим значения, приведенные в нормативной документации по периодичности и объему воздействий, могут обусловить выявление значительных резервов для снижения их трудоемкости, если имеется возможность своевременно проверять действительную необходимость таких работ.

Указанным целям служит диагностирование: общее и поэлементное. При общем диагностировании выявляется техническое состояние систем, обеспечивающих безопасность движения и пригодность автомобиля к эксплуатации. При поэлементном, или

углубленном, диагностировании определяется техническое состояние всех агрегатов и систем автомобиля и уточняется перечень и объем работ по его техническому обслуживанию и ремонту. Поэтому к конструкции автомобиля предъявляется еще одно важное требование - приспособленность к проведению диагностических работ. Должны быть предусмотрены определенные места для подключения датчиков (в топливной магистрали, системе охлаждения, в пневматической системе тормозного привода и т. п.). Общее число диагностических параметров и объектов, требующих подключения приборов и проведения измерений, на автомобилях МАЗ, например, составляет 55...65.

Приспособленность автомобиля к проведению диагностирования способствует уменьшению потребности в квалифицированных механиках-контролерах примерно на 30 % при одновременном повышении эффективности и точности проверок. Стоимость работ по проверке основных систем автомобиля в сравнении с обычными методами снижается на 70...75 %, почти в 2 раза уменьшается число выполняемых операций.

Наконец, важное значение имеет и компоновка автомобиля. Так, например, при одинаковой конструкции двигателя компоновка автомобиля по схеме «кабина над двигателем» способствует снижению трудоемкости технического обслуживания двигателя примерно на 25 %.

Значения трудоемкости технических обслуживаний и текущих ремонтов не должны превышать требуемых государственными стандартами.

В конечном итоге критерием для комплексной оценки надежности автомобилей является не наработка на отказ и не вероятность безотказной работы, а трудоемкость их технического обслуживания и ремонта.

Методы оценки показателей надежности.

Числовые значения показателей надежности автомобилей определяют по результатам наблюдений в условиях эксплуатации или испытаний.

Достоверность статистических материалов по надежности автомобилей обеспечивается путем создания в различных регионах страны экспериментально-производственных автомобильных хозяйств (ЭПАХ), работающих под методическим руководством НАМИ, а также опорных автохозяйств автозаводов, обеспечивающих сбор необходимой информации.

При исследовании эксплуатационной надежности автомобилей в автотранспортных предприятиях определяют безотказность, долговечность и ремонтопригодность автомобилей, их агрегатов, узлов и деталей, а также технико-эксплуатационные и экономические показатели. Безотказность автомобильных конструкций характеризуется наработками на отказ автомобиля, дорожный отказ, текущий ремонт, отказ детали, агрегата или системы, а также параметром потока отказов деталей автомобиля и наработкой до первого отказа узла, агрегата или системы. При определении долговечности автомобилей, их агрегатов, узлов и деталей выявляются их средние и упроцентные ресурсы, а также средний срок службы автомобиля до капитального ремонта.

Особое значение имеет выявление деталей, лимитирующих надежность автомобилей. Оно производится в приводимой последовательности.

1. Выявляются детали, лимитирующие безотказную работу узла, системы или агрегата. Под лимитирующими понимаются здесь такие детали и узлы, 7-процентный ресурс которых на рассматриваемом пробеге ниже 90 % (для деталей, влияющих на безопасность движения - ниже 95 %)

2. Определяются детали и узлы, лимитирующие долговечность агрегатов автомобиля, т. е. такие, ресурс которых меньше ресурса агрегата или автомобиля до капитального ремонта.

3. Выявляются детали и узлы, лимитирующие безотказность и долговечность агрегатов автомобиля, по которым определяются трудовые и материальные затраты на устранение отказов деталей.

На основе проведенного исследования определяются детали и узлы, лимитирующие надежность агрегатов автомобиля. Сюда относят детали и узлы, отказы которых составляют не менее 50 % от общего числа отказов, а затраты на устранение этих отказов, т. е. на запасные части и работы по замене деталей,- не менее 70 % от общей суммы затрат.

Показателям надежности, связанным с конкретными причинами отказов некоторых групп изделий, присущи определенные закономерности, описываемые математическими моделями - законами распределения. Нормальное распределение отказов имеет место в случаях, когда отказ обусловлен большим числом факторов, мало зависящих друг от друга, причем ни один из них не является превалирующим, а доля внезапных отказов весьма мала. К таким отказам относятся, например, отказы, связанные с явлениями изнашивания (накладок тормозных механизмов, подшипников и др.).

Экспоненциальный закон распределения отказов характерен для автомобилей, их узлов и агрегатов, т. е. сложных систем, состоящих из большого числа деталей, отказы которых, включая внезапные, являются следствием различных причин, в том числе тяжелых условий эксплуатации.

Распределение Вейбулла описывает явления, связанные с нарушением работоспособности конструктивных элементов автомобилей вследствие сочетания износа и усталостных повреждений.

Согласно исследованиям НАМИ, для 60 % деталей автомобиля распределение отказов подчиняется закону Вейбулла с параметром Ъ-1,1...3,18, для 35 % - нормальному закону, для 3 % - экспоненциальному и для 2 % - логарифмически нормальному.

Законы распределения ресурсов изделий зависят от нагруженности последних и методов испытаний (стендовых, полигонных, эксплуатационных). Поэтому для оценки показателей надежности рекомендуется пользоваться экспериментальными методами определения закона и параметров распределения с периодической их проверкой, сопоставлением результатов испытаний различных видов, выполнением сравнительных расчетов по нескольким вариантам распределений, особенно для нормирования показателей надежности. Одновременно следует учитывать конкретную ситуацию, например условия эксплуатации, эксперимента и степень достоверности информации.

Знание закономерностей возникновения отказов позволяет решать практические задачи в сферах производства автомобилей и их эксплуатации. Так, симметричные распределения наработок на отказ, как правило, свидетельствуют об определенном совершенстве конструкции и повышение наработок здесь может быть достигнуто за счет совершенствования режимов и технологии технического обслуживания и ремонта. Кроме того, эта информация может быть использована для определения объема ремонтных работ по устранению соответствующих отказов.

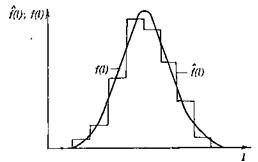

Рис. 1. График эмпирического J(l) и теоретического f(l) распределений ресурса изделия

Асимметричные законы распределения наработок в ряде случаев указывают на имеющиеся конструктивные недоработки соответствующих деталей и узлов, а также на неквалифицированное управление автомобилем или другие нарушения правил технической эксплуатации, которые приводят к внезапному разрушению (отказу) детали.

Таким образом, изучение законов распределения наработок на отказ имеет не только описательное, но и большое практическое значение и позволяет: глубже познать природу отказов, их физическую сущность; обобщить отказы с общими закономерностями распределения наработок и выработать стратегию их предупреждения; более точно производить расчеты по надежности и объему ремонтных воздействий; моделировать и прогнозировать отказы, совершенствовать систему ТО и ТР.

На рис. 1 приведено графическое изображение эмпирической и теоретической плотности распределения ресурса изделия.

Пути повышения надежности автомобилей.

Необходимость увеличения эффективности использования автомобильного транспорта и обеспечения выполнения необходимого объема транспортной работы с минимальными народнохозяйственными затратами требует постоянной работы по повышению надежности автомобилей. Сложность задачи при этом заключается в том, что автомобили эксплуатируются в различных дорожных и климатических условиях при разной степени их загруженности и квалификации водительского состава.

Создание автомобиля с высокой надежностью может быть обеспечено при комплексном подходе к решению этой задачи на всех этапах «жизненного цикла» автомобиля: при его конструировании, изготовлении и эксплуатации.

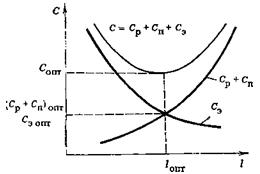

При современном развитии науки и техники возможно создание машин, в том числе автомобилей, практически с любой заданной надежностью. Тем не менее повышение надежности не является самоцелью. По мере повышения надежности затраты на конструирование и особенно на производство растут, а на эксплуатацию - снижаются. Поэтому речь идет о создании автомобиля с оптимальным сочетанием затрат в производстве и эксплуатации, а в конечном итоге - с минимальными суммарными удельными расходами на приобретение и поддержание в работоспособном состоянии при определенном пробеге до капитального ремонта (рис. 2). Этот пробег и будет оптимальным межремонтным пробегом, характеризующим оптимальную долговечность автомобиля.

Ведущая роль в обеспечении надежности автомобиля принадлежит конструктору и достигается следующим:

1) использованием наиболее рациональных принципиальных и компоновочных схем всего изделия, обеспечивающих благоприятные условия для работы отдельных узлов, агрегатов и систем автомобилей; выполнением автомобилем транспортных перевозок грузов в условиях, определяемых его назначением, при сохранении работоспособности в течение заданного периода; приспособленностью к устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов.

Рис. 2. Зависимость затрат на разработку, изготовление и эксплуатацию изделия от его ресурса:

Ср-затраты на разработку; С "-на производство;

С э - на эксплуатацию; С - суммарные затраты

.

Такой подход обусловлен самим понятием надежности как совокупности потенциальных свойств конструкции автомобиля, от которых зависит реализация его рабочих функций.

Правильно найденные компоновочные решения по автомобилю в целом в значительной мере предопределяют его основные технические показатели: его весовые характеристики, габариты, обзорность, проходимость, безопасность движения, плавность хода, доступность к узлам, агрегатам и системам для технического обслуживания и др.

Так, схема «Опрокидывающаяся кабина над двигателем» получила в последнее время широкое распространение на лучших моделях автомобилей большой грузоподъемности, предназначенных для различных условий эксплуатации, что подтверждает ее прогрессивность. Вместе с тем эта схема компоновки вызвала необходимость решения ряда конструкторских и исследовательских проблем. К ним относится выбор оптимального распределения нагрузки на мосты, предопределяющего изменение нагруженности ряда основных узлов и агрегатов автомобиля по сравнению с так называемой классической схемой компоновки.

Рассматривая вопросы компоновки автомобилей с точки зрения обеспечения одного из важнейших услбвий надежности, а именно выполнения ими своих функций в течение заданной наработки, необходимо отметить особое влияние компоновки на управляемость и проходимость автомобиля в реальных эксплуатационных условиях. Правильный выбор и согласование характеристик силового агрегата, трансмиссии, подвески и других узлов определяют нагрузочные режимы работы деталей автомобилей, что оказывает непосредственное влияние на их надежность.

Поэтому очень важно на стадии проектирования использовать расчетный метод исследования тягово-скоростных качеств автомобилей и характеристик подвески, с помощью которого, применяя ЭВМ, можно определить оптимальные мощность двигателя, передаточные числа трансмиссии и характеристики подвески. Критерием для установления оптимальных значений этих параметров являются минимальные суммарные народнохозяйственные затраты на проведение заданного объема транспортной работы в реальных условиях эксплуатации;

2) применением метода агрегатирования, с помощью которого создается единый типовой ряд автомобилей различного назначения из унифицированных узлов.

Поскольку именно узлы определяют потенциальную надежность автомобилей, их проектирование является наиболее ответственным этапом создания автомобиля. Высокая надежность узлов достигается также при широком использовании стандартизованных, нормализованных, унифицированных элементов. Основой для решения проб¬лемы унификации узлов для семейства автомобилей является исследование влияния режима работы узла на его надежность. Этому способствуют разработанные типажи автомобилей и параметрических рядов основных узлов, используемых на различных автотранспортных средствах в большом диапазоне их грузоподъемности. Пределы изменения выходных параметров узлов в процессе эксплуатации должны быть достаточно широкими.

При необходимости режим работы узла может быть облегчен за счет смягчения влияния окружающей среды (например, уменьшения числа и продолжительности пиковых нагрузок);

3) упрощением конструкции автомобиля, применением минимального числа деталей и конструктивных элементов. Решение этой задачи усложняется тем, что в каждой новой модели автомобиля конструктор стремится реализовать все возрастающие эксплуатационные требования. Поэтому исключительно важно использование отработанных заранее узлов, проверенных на предыдущих серийных моделях элементов конструкций деталей, обеспечивающих высокую надежность узлов;

4) обеспечением безотказности отдельных систем автомобилей в некоторых случаях за счет частичного резервирования элементов схемы. Чаще это относится к узлам, от которых зависит безопасность движения и безотказность которых должна быть выше, чем других узлов. Примером такого резервирования является осуществление раздельного привода тормозных механизмов передних и задних колес, что исключает аварийный отказ системы при отказе одного из приводов;

5) обеспечением высокой прочности деталей без увеличения их массы (приданием им рациональных форм, применением материалов с повышенными прочностными свойствами);

6) повышением износостойкости деталей, учитывая то, что именно недостаточная износостойкость обусловливает наступление предельного состояния таких деталей, как, например, крестовины и шлицевые соединения карданной передачи, шкворневые соединения управляемых мостов, шаровые соединения рулевых тяг и др. Помимо правильного выбора размеров сопряженных деталей, следует тщательно подбирать для них материалы и использовать наиболее эффективные технологические методы упрочнения и повышения износостойкости трущихся поверхностей;

7) исключением или максимальным уменьшением концентрации напряжений в наиболее нагруженных и ответственных деталях автомобиля (у поворотных кулаков - за счет плавного перехода от стержня к фланцу, обеспечения малой шероховатости и термообработки ТВЧ переходной галтели; в нагруженных шестернях коробок передач, раздаточных коробок и ведущих мостов - путем увеличения радиуса выкружки; в лонжеронах рамы - исключением отверстий на горизонтальных полках и т. п.);

8) обеспечением возможности восприятия высоких циклических и динамических нагрузок для ряда деталей двигателя, трансмиссии и ходовой части автомобилей (коленчатых валов двигателей, цапф мостов, рычагов рулевого привода и т. д.). Такие детали должны быть изготовлены из материалов, обладающих высокими сопротив¬лением усталости и ударной вязкостью;

9) исключением возможности резкого возрастания нагрузок в трансмиссии автомобилей и ходовой части, смягчением их за счет применения гидромеханических передач, демпферных устройств, эластичных подвесок и др.;

10) обеспечением необходимой жесткости деталей за счет целесообразных их форм и рационального расположения опор, что особенно важно, например, для надежной работы зубчатых колес и подшипников, расположенных на валах коробок передач и раздаточных коробок автомобилей;

11) снижением напряжений в несущих деталях автомобилей - рамах грузовых автомобилей и кузовах легковых автомобилей и автобусов - за счет рационального выбора их размеров и форм, обеспечивающих достаточную жесткость в сочетании с необходимой податливостью элементов. Оптимальные соотношения этих свойств устанавливаются в результате тщательных расчетно-исследовательских и опытно-конструкторских работ. Учитывая, что предельное состояние автомобиля в целом наступает при достижении предельного состояния рамы (грузового или легкового автомобиля и автобуса), отработка их конструкции должна быть особенно тщательной;

12) выбором конструктивных решений, обеспечивающих сборку деталей только в определенном положении, если иное положение может привести к их поломке или снижению надежности. Так, например, на вилке и трубе карданного вала выбивают стрелки, которые должны быть при сборке совмещены, чтобы исключить нарушение балансировки и возникновение вибраций, приводящих к увеличенным нагрузкам на подшипники и к изгибу вала;

13) обеспечением надежной затяжки резьбовых соединений, в ответственных соединениях - исключением самоотворачивания (особенно для резьбовых соединений, расположенных внутри агрегатов), для соединений, не нуждающихся в частой разборке (например, для регулуровок),- применением самостопорящихся крепежных деталей;

14) предупреждением коррозии деталей за счет обеспечения эффективной антикоррозионной защиты, особенно кабин и рам грузовых автомобилей, кузовов легковых автомобилей и автобусов, резьбовых соединений;

15) созданием необходимых условий для оптимальных температурных режимов работы деталей трансмиссии, например подбором уровня масла в агрегате, хорошим и удобным подводом смазочного материала к трущимся деталям и надежным уплотнением, исключающим его потери. Применением уплотнительных манжет и колец из материалов, не теряющих эластичность при изменении температуры окружающей среды и не стареющих длительное время, для уплотнения фланцевых и резьбовых соединений - герметиков различных типов;

16) широким использованием конструкций лучших аналогичных отечественных и зарубежных автомобилей, а также машин смежных отраслей промышленности;

17) обеспечением эффективной очистки воздуха, топлива и масла;

18) созданием условий для локализации отказа, с тем чтобы его последствия были минимальными;

19) совершенствованием эксплуатационной технологичности; улучшением приспособленности конструкций автомобиля, агрегата или узла к выполнению с наименьшей трудоемкостью необходимых операций по предупреждению (техническое обслуживание) и устранению (ремонт) неисправностей и отказов с целью поддержания надежности автомобиля в данных условиях эксплуатации.

Для обеспечения минимальной трудоемкости ТО и ремонтов автомобиля в эксплуатации в конструкции необходимо предусматривать:

- минимальное количество деталей и точек, требующих ТО (смазывания, крепления, регулировки, ухода);

- доступность к обслуживаемым узлам и простоту выполнения каждой операции ТО и ремонта;

- возможность устранения неисправности или отказа без разборки узла и с минимальной разборкой других узлов автомобиля;

- максимальную унификацию узлов, деталей, крепежных соединений, размеров инструмента, приспособлений, приборов, необходимых для ТО и ремонта, минимальную потребность в специальном инструменте;

- ограниченную номенклатуру топлива, смазочных материалов и жидкостей;

легкосъемность агрегатов и деталей, подвергающихся частому демонтажу в эксплуатации;

возможность демонтажа тормозных барабанов для осмотра и обслуживания механизмов

- тормозов без демонтажа ступиц колес;

- свободный доступ к вентилям шин сдвоенных колес;

- применение штекерных разъемов, позволяющих снимать основные узлы и осветительные приборы без развинчивания контактных соединений;

- обеспечение свободного доступа механизированным инструментом или стандартными динамометрическими ключами к крепежным соединениям большого или нормированного усилия затяжки; к остальным крепежным соединениям - стандартным крепежным инструментом;

- установку в конструкциях сборочных единиц специальных приспособлений и устройств для быстрого и удобного подсоединения стандартной диагностической аппаратуры.

Надежность автомобиля в значительной степени зависит от качества изготовления деталей. На стадии производства автомобиля использование прогрессивных технологических процессов создает условия не только для стабильного и бездефектного изготовления деталей и сборочных единиц в соответствии с требованиями конструкторской документации, но и способствует повышению их долговечности. Поэтому на всех стадиях проектирования и подготовки изделия к производству задачей конструктора совместно с технологическими службами является тщательная отработка конструкции на технологичность. Технологичность конструкции изделия - это совокупность ее свойств, обеспечивающих минимальные затраты труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте. Она оценивается. в сравнении с соответствующими показателями однотипных изделий того же назначения при обеспечении установленных значений показателей качества и принятых условий изготовления, эксплуатации и ремонта.

Повышение качества изделий в большинстве случаев связано с повышением точности обработки и сборки деталей. Изготовление деталей по более высокому квалитету точности связано с большими трудоемкостью и затратами на оборудование, что увеличивает себестоимость изделия. Но при этом обеспечиваются более высокая точность сопряжений, постоянство характера этих сопряжений для большой партии деталей и узлов при их серийном или массовом выпуске, более благоприятные условия для работы сопряженных деталей, а в конечном итоге - высокие эксплуатационные показатели машин. Изготовление деталей по расширенным допускам проще, но обусловливает снижение их гарантированной точности и, следовательно, долговечности машин. Таким образом, задача конструктора и технолога - рационально на основе технико-экономического анализа разрешать противоречия между эксплуатационными требованиями и технологическими возможностями исходя прежде всего из выполнения эксплуатационных требований. При таком анализе должны учитываться все элементы затрат, включая затраты на разработку, на производство и связанные с эксплуатацией изделия.

При проектировании необходимо устанавливать соответствующие функциональному назначению детали или сборочной единицы рациональные квалитеты (классы) точности и чистоту обработки, предельные отклонения формы и расположения поверхностей. Например, зубчатые колеса, изготовленные с небольшой точностью, не могут работать при высоких скоростях вращения, так как при этом в передаче возникают дополнительные ударные нагрузки.

Обеспечение заданных точности изготовления, геометрической формы и шероховатости поверхностей сопряженных деталей способствует повышению надежности подшипниковых узлов и износостойкости опорных поверхностей, в частности при заданной шероховатости нагруженных валов - необходимого сопротивления их усталости.

Предельное состояние деталей в большинстве случаев вызывается недостаточной износостойкостью, во многом зависящей от принятой технологии их изготовления. К основным технологическим факторам, оказывающим наибольшее влияние на износостойкость, относятся: качество материала детали, особенно ее поверхностного слоя; шероховатость поверхностей трения; точность размеров и геометрической формы; качество сборки.

При правильно назначенных и выполненных перечисленных факторах увеличение износостойкости может быть достигнуто за счет поверхностного упрочнения деталей автомобилей. Методы упрочнения различны: поверхностное пластическое деформирование (дробеструйная и пескоструйная обработка, накатывание, волочение, калибрование, центробежно-шариковая обработка и упрочнение взрывом и др.); поверхностная закалка, например токами высокой частоты (ТВЧ), а также комбинированные методы - термическая обработка и пластическое деформирование. Широкое распространение получили в автомобилестроении методы химико-термической обработки (цементация, азотирование, борирование и др.), диффузионное насыщение поверхностных упрочняемых слоев обрабатываемых деталей, упрочнение поверхностных слоев нанесением твердых износостойких покрытий, методы лазерного и электронно-лучевого упрочнения и некоторые другие.

Для повышения надежности деталей автомобилей используют, например, следующие технологические методы обработки.

1. Для зубчатых колес и валов ведущих мостов, коробок передач и раздаточных коробок применяют химикотермическую обработку - цементацию (высокотемпературное насыщение низкоуглеродистых сталей углеродом) и закалку. Такой обработке подвергаются детали из высоколегированных сталей. Так, например, для зубчатых колес и валов коробок передач иногда применяют сталь 15ХГН2ТА, цементацию производят на глубину 0,9...1,2 мм, твердость цементованного слоя 50... 63 HRCa, сердцевины зубьев - 37... 42 HRC3. Установлены и нормы на размер зерна.

Для зубчатых колес главной передачи автомобилей Минского автозавода применяют сталь 20ХНЗА, цементацию производят на глубину 1,2...1,5 мм; твердость цементованного слоя не менее 59 HRC3, сердцевины зубьев -30...44 HRC3.

При цементации и закалке в результате структурных и термических превращений в цементованном слое возникают значительные остаточные напряжения. Этот метод химико-термической обработки при высокой твердости поверхности зуба и относительно вязкой его сердцевине обеспечивает высокую износостойкость и изгибную и контактную прочность.

Шевингование зубьев цилиндрических шестерен способствует повышению чистоты поверхности зубьев, устранению погрешностей профиля и размеров зубьев. Однако более существенным резервом повышения долговечности зубчатых колес является применение зубошлифования вместо чаще всего используемого шевингования.

Кроме того, для уменьшения концентрации нагрузки зубьям цилиндрических колес придают бочкообразную форму, при которой толщина зуба уменьшается от середины к торцам (например, у зубчатых колес главной передачи автомобилей КрАЗ - на